PCBNカッターを使用した硬化鋼のスロット

PCBNカッターによる硬化鋼のスロット

過去10年間で、多結晶立方晶窒化ホウ素(PCBN)インサートを備えた硬化鋼部品の精密な溝入れは、従来の研削に徐々に取って代わりました。米国インデックスの入札エンジニアリングマネージャーであるタイラーエコノマンは、次のように述べています。しかし、人々はそれでも旋盤でワークピースを完成させたいと思っています。さまざまな処理が必要です。」

硬化した各種被削材には、高速度鋼、ダイス鋼、軸受鋼、合金鋼などがあります。硬化できるのは鉄金属のみであり、硬化プロセスは通常、低炭素鋼に適用されます。硬化処理により、ワークの外部硬度を高めて着用可能にし、内部の靭性を向上させます。硬化鋼製の部品には、マンドレル、車軸、コネクタ、駆動輪、カムシャフト、ギア、ブッシング、ドライブシャフト、ベアリングなどがあります。

ただし、「ハードマテリアル」は相対的な変化する概念です。一部の人々は、硬度が40〜55HRCのワークピース材料は硬い材料であると考えています。他の人は、硬い材料の硬度は58-60HRC以上でなければならないと信じています。このカテゴリでは、PCBNツールを使用できます。

高周波焼入れ後、表面硬化層の厚さは最大1.5mmになり、硬度は58〜60 HRCに達する可能性がありますが、表面層の下の材料は通常、はるかに柔らかくなります。この場合、ほとんどの切断が表面硬化層の下で行われるようにすることが重要です。

硬化部品の溝入れには、十分な力と剛性を備えた工作機械が必要条件です。エコノマンによれば、「工作機械の剛性が高く、出力が高いほど、硬化した材料の溝入れが効率的になります。硬度が50HRCを超える被削材の場合、多くの軽工作機械は必要な切削条件を満たしていません。機械の能力(出力、トルク、特に剛性)を超えると、機械加工を正常に完了できません。」

溝入れ工程では刃先とワークの接触面が大きく、工具がワークに大きな圧力をかけるため、ワーク保持装置の剛性は非常に重要です。硬化鋼のワークをクランプする場合、幅の広いクランプを使用してクランプ面を分散させることができます。住友電工超硬合金のマーケティングマネージャーであるポール・ラツキは、次のように述べています。硬化物を加工する場合、通常のワークを加工する場合よりも発生する振動や工具圧力が大きくなり、ワークのクランプが発生する場合があります。機械から飛び出したり、CBNブレードが欠けたり、壊れたりすることはありません。」

溝入れインサートを保持するシャンクは、オーバーハングを最小限に抑え、ツールの剛性を高めるために、できるだけ短くする必要があります。 IscaのGRIP製品のマネージャーであるMatthewSchmitzは、一般に、硬化した材料の溝入れにはモノリシックツールの方が適していると指摘しています。ただし、同社はモジュラー溝入れシステムも提供しています。 「モジュラーシャンクは、工具が突然故障しやすい機械加工の状況で使用できます」と彼は言います。 「シャンク全体を交換する必要はありません。より安価なコンポーネントを交換するだけです。モジュラーシャンクは、さまざまな加工オプションも提供します。 IskarのGripモジュラーシステムは、さまざまな製品にインストールできます。 7つの製品ラインに7つの異なるブレードを備えたツールホルダーを使用することも、異なる処理に任意の数のブレードを使用することもできます。スロット幅の同じ製品ライン。」

住友電工のCGAタイプインサートを把持するためのツールホルダーは、ブレードをホルダーに引き戻すトップクランプ方式を採用しています。このホルダーは、グリップの安定性を向上させ、工具の寿命を延ばすのに役立つ側面固定ネジも備えています。リッチメイトン、アシスタント同社の設計部門のマネージャーは、「このツールホルダーは、硬化したワークピースの溝入れ用に設計されています。ブレードがホルダー内を移動すると、ブレードが時間の経過とともに摩耗し、ツールの寿命が変化します。自動車の高生産性の機械加工要件に対応します。業界(刃先あたり50〜100または150のワークピースなど)では、工具寿命の予測可能性が特に重要であり、工具寿命の変化が生産に大きな影響を与える可能性があります。」

報告によると、三菱マテリアルのGYシリーズTri-Lockモジュラーグルービングシステムは、一体型ブレードチャックと同等の剛性を備えています。このシステムは、溝入れブレードを3つの方向(周辺、前面、上部)から確実にグリップします。その2つの構造設計により、溝入れ中にブレードがずれることを防ぎます。V字型の突起により、ブレードが側面に移動するのを防ぎます。安全キーは、スロット加工中の切削抵抗によるブレードの前進を排除します。

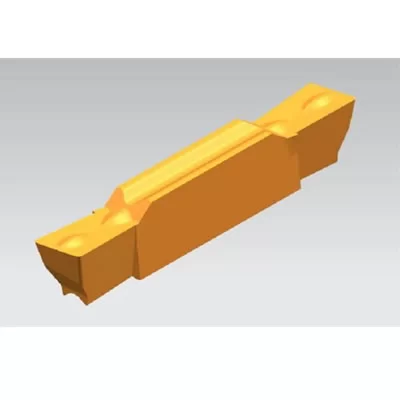

硬化鋼部品に一般的に使用される溝入れインサートには、単純な正方形のインサート、成形インサート、スロット付きインサートなどがあります。一般に、カット溝は、嵌合部分があるため、良好な表面仕上げが要求され、一部はOリングまたはスナップリング溝です。三菱マテリアルの製品スペシャリストであるマーク・メンコニ氏は、「これらのプロセスは、内径溝加工と外径溝加工に分けることができますが、ほとんどの溝加工作業では、約0.25mmの切込みからの軽いタッチ精度を含む細かい切削が必要です。深さ約0.5mmのフルカット。」

硬化鋼の溝入れには、より高い硬度、より優れた耐摩耗性、および適切な形状の工具を使用する必要があります。重要なのは、超硬インサート、セラミックインサート、またはPCBNインサートのどれを使用すべきかを判断することです。シュミッツ氏は、次のように述べています。「硬度が50 HRC未満のワークを加工する場合、ほとんどの場合、超硬インサートを選択します。硬度が50〜58 HRCのワークピースの場合、セラミックインサートは非常に経済的な選択肢です。ワークピースのCBNインサートの硬度を58HRCまで考慮する必要がある場合のみ。 CBNインサートは、機械加工メカニズムが切削材料ではなく、工具とワークピースのインターフェースであるため、このような高硬度材料の機械加工に特に適しています。材料を溶かします。

硬度が58HRCを超える硬化鋼部品の溝入れの場合、切りくず処理は問題になりません。通常、乾式溝入れが使用されるため、チップはほこりや非常に小さな粒子のようであり、手で吹き飛ばして取り除くことができます。住友電工のメイトン氏は、「この種の削りくずは、通常、何かにぶつかると壊れて崩壊するので、削りくずがワークに損傷を与えることはありません。削りくずをつかむと、手にぶつかります」と語った。

CBNインサートが乾式切削に適している理由の1つは、耐熱性は非常に優れていますが、温度変動があると処理性能が大幅に低下するためです。エコノマン氏は、「実際、CBNインサートが被削材に接触すると、先端に切削熱が発生しますが、CBNインサートは温度変化に適応しにくいため、一定に保つために十分に冷却することは困難です。温度。州。 CBNは非常に硬いですが、非常に脆く、温度変化によって破裂する可能性もあります。」

超硬合金、セラミック、またはPCBNインサートを使用して、硬度の低い鋼部品(45-50 HRCなど)を切断する場合、生成される切りくずはできるだけ短くする必要があります。これにより、切りくずが大量の熱を運び去ることができるため、切削プロセス中に工具材料の切削熱を効果的に除去します。

IskarのSchmitzは、ツールを「反転」状態で処理することも推奨しています。彼は次のように説明しました。「工作機械に工具を取り付ける場合、工作機械メーカーが好む工具は、ブレードを上向きに切断することで取り付けられます。これにより、ワークピースを回転させて機械レールに下向きの圧力を加え、機械を安定させます。ただし、刃を被削材に切り込むと、形成された切りくずが刃や被削材に残る場合があります。工具ホルダーを裏返し、工具を逆さまに取り付けると、刃が見えなくなり、重力の作用で切りくずの流れが切削領域から自動的に逃げます。」

表面硬化は、低炭素鋼の硬度を向上させる簡単な方法です。原理は、材料の表面下の特定の深さで炭素含有量を増やすことです。溝入れ深さが表面硬化層の厚さを超えると、溝入れ刃が硬い材料から柔らかい材料に変わるため、問題が発生する場合があります。この目的のために、工具メーカーは、さまざまな種類の被削材用にいくつかのブレードグレードを開発しました。

ホーン(米国)のセールスマネージャーであるデュアン・ドレープは、次のように述べています。 。超硬合金インサートを使用すると、刃が硬い面を切断する際に過度の摩耗の問題が発生します。高硬材料の切断に適したCBNインサートを使用して柔らかい部分を切断すると、損傷しやすくなります。ブレード。妥協点を使用できます。高硬度の超硬インサート+超潤滑コーティング、または比較的柔らかいCBNインサートグレード+一般的な材料の切削に適した切削インサート(ハードマシニングではなく)。」

ドレープ氏は次のように述べています。「CBNインサートを使用して、硬度45〜50 HRCのワークピース材料を効果的に切断できますが、ブレードの形状を調整する必要があります。一般的なCBNインサートには、刃先に負の面取りがあります。このネガティブ面取りCBNインサートは、機械加工がより柔らかくなります。被削材を使用すると、引き抜き効果があり、工具寿命が短くなります。硬度の低いCBNグレードを使用し、刃先の形状を変更すれば、硬度45〜50HRCの被削材を正常に切削できます。」

同社が開発したS117ホーン溝入れインサートはPCBNチップを使用しており、歯車幅を正確に切削した場合の切削深さは約0.15〜0.2mmです。良好な表面仕上げを実現するために、ブレードには両側の各刃先に削り面があります。

別のオプションは、切断パラメータを変更することです。 IndexのEconomanによると、「硬化層を切断した後、より大きな切断パラメータを使用できます。硬化深さがわずか0.13mmまたは0.25mmの場合、この深さを切断した後、別のブレードを交換するか、同じブレードを使用しますが、切断パラメータを適切なレベルに上げます。」

より広い範囲の処理をカバーするために、PCBNブレードのグレードが増加しています。より高い硬度のグレードはより速い切削速度を可能にし、より靭性の高いグレードはより不安定な加工環境で使用することができます。連続または断続切削の場合、さまざまなPCBNインサートグレードを使用することもできます。住友電工のメイトンは、PCBN工具の脆性のため、硬化鋼の加工時に鋭利な刃先が欠けやすいと指摘しました。 「特に断続切削では、刃先を保護する必要があります。連続切削よりも刃先を準備し、切削角度を大きくする必要があります。」

Iskarの新しく開発されたIB10HおよびIB20Hグレードは、Groove TurnPCBN製品ラインをさらに拡大します。 IB10Hは、硬化鋼の中高速連続切削用の細粒PCBNグレードです。一方、IB20Hは細粒度および中粒度のPCBN粒子で構成されており、優れた耐摩耗性と耐衝撃性を提供します。天びんは、硬化鋼の断続切削の過酷な条件に耐えることができます。 PCBNツールの通常の故障モードは、刃先が摩耗することです。突然割れたり割れたりするのではなく。

住友電工が導入したBNC30GコーティングPCBNグレードは、硬化鋼ワークの断続溝入れに使用されます。連続的な溝入れには、同社はBN250ユニバーサルブレードグレードを推奨しています。メイトン氏は、「連続して切断すると、刃が長時間切断されるため、大量の切断熱が発生します。そのため、耐摩耗性に優れたブレードを使用する必要があります。断続的な溝入れの場合、ブレードは連続的に切断に出入りします。先端に大きな影響を与えます。そのため、断続的な衝撃に耐える靭性の良い刃を使用する必要があります。さらに、ブレードコーティングは工具寿命の延長にも役立ちます。」

機械加工される溝のタイプに関係なく、以前は硬化鋼部品を仕上げるために研削に依存していたワークショップをPCBNツールで溝加工に変換して生産性を向上させることができます。ハードグルービングは、加工時間を大幅に短縮しながら、研削に匹敵する寸法精度を実現できます。