Pilihan Blade Indexable Bubut (CNC Blade)

Setelah mendapatkan gambar benda kerja, pertama-tama pilih bilah yang dapat diindeks dengan bentuk yang tepat sesuai dengan persyaratan gambar. Umumnya, mesin bubut terutama digunakan untuk memutar lingkaran luar dan lubang dalam, memotong dan memotong alur, dan memutar benang. Pemilihan blade ditentukan sesuai dengan kondisi spesifik teknologi pemrosesan. Umumnya, bilah dengan keserbagunaan tinggi dan lebih banyak ujung tombak pada bilah yang sama harus dipilih. Pilih ukuran yang lebih besar untuk pembubutan kasar dan ukuran yang lebih kecil untuk pembubutan halus dan semi halus. Sesuai dengan persyaratan teknologi, kami menentukan bentuk bilah yang diperlukan, panjang ujung tombak, busur ujung, ketebalan bilah, sudut belakang bilah, dan akurasi bilah.

. Pilih bentuk pisau

1. Bilah lingkaran luar Bentuk-S: empat ujung tombak, dengan ujung tombak pendek (lihat diameter lingkaran pemotongan internal yang sama), ujung pahat kekuatan tinggi, terutama digunakan untuk pahat putar 75 ° dan 45 °, dan digunakan untuk pengolahan melalui lubang di alat lubang internal.

Bentuk-T: tiga ujung tombak, ujung tombak panjang dan ujung berkekuatan rendah. Pisau dengan sudut defleksi bantu sering digunakan pada mesin bubut umum untuk meningkatkan kekuatan ujung. Terutama digunakan untuk alat balik 90 °. Alat pembalik lubang bagian dalam terutama digunakan untuk pemesinan lubang buta dan lubang langkah.

Bentuk C: ada dua macam sudut lancip. Kekuatan dua ujung sudut tajam 100 ° tinggi, umumnya dibuat menjadi alat pemutar 75 °, yang digunakan untuk memutar kasar lingkaran luar dan permukaan ujung. Kekuatan dua tepi sudut tajam 80 ° tinggi, yang dapat digunakan untuk memproses permukaan ujung atau permukaan silinder tanpa mengubah alat. Alat pembalik lubang bagian dalam umumnya digunakan untuk memproses lubang langkah.

Bentuk-R: tepi bundar, digunakan untuk pemesinan permukaan busur khusus, tingkat pemanfaatan bilah yang tinggi, tetapi gaya radial yang besar.

Bentuk W: tiga ujung tombak dan pendek, sudut tajam 80 °, kekuatan tinggi, terutama digunakan untuk pemesinan permukaan silinder dan permukaan langkah pada mesin bubut umum.

Bentuk-D: dua ujung tombak panjang, sudut ujung tombak adalah 55 ° dan kekuatan ujung tombak rendah, yang terutama digunakan untuk pemrosesan profil. Saat membuat alat putar 93 °, sudut pemotongan tidak boleh lebih besar dari 27 ° - 30 °; saat membuat alat putar 62,5 °, sudut pemotongan tidak boleh lebih besar dari 57 ° - 60 °, yang dapat digunakan untuk lubang langkah dan pembersihan akar dangkal saat memproses lubang bagian dalam.

Bentuk V: dua ujung tombak dan panjang, sudut tajam 35 °, kekuatan rendah, digunakan untuk pembuatan profil. Saat membuat alat putar 93 °, sudut pemotongan tidak boleh lebih besar dari 50 °; saat membuat alat putar 72,5 °, sudut pemotongan tidak boleh lebih besar dari 70 °; saat membuat alat putar 107,5 °, sudut pemotongan tidak boleh lebih besar dari 35 °.

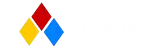

2. Pisau pemotong dan alur:

1) pisau pemotong:

Pada mesin bubut CNC, pisau pemotong biasanya digunakan untuk menekan bentuk alur pemecah chip secara langsung. Itu bisa membuat keripik menyusut dan berubah bentuk secara lateral, dipotong dengan mudah dan andal. Selain itu, ia memiliki sudut defleksi samping dan sudut belakang yang besar, panas pemotongan yang lebih sedikit, masa pakai yang lama, dan harga yang lebih tinggi.

2) pisau grooving: umumnya, pisau pemotong digunakan untuk memotong alur yang dalam, dan pisau pembentuk digunakan untuk memotong alur dangkal, seperti berikut: pisau grooving vertikal, pisau grooving datar, pisau grooving strip, busur pembersihan langkah bilah alur akar. Pisau ini memiliki akurasi lebar alur yang tinggi.

3. Pisau ulir: Pisau berbentuk L biasa digunakan, yang dapat digiling ulang dan murah, tetapi tidak dapat memotong bagian atas gigi. Benang dengan akurasi pemotongan tinggi perlu menggunakan pisau dengan penggilingan profil yang baik. Karena ulir internal dan eksternal memiliki ukuran profil yang berbeda, mereka dibagi menjadi bilah ulir internal dan eksternal. Pitch mereka tetap dan dapat dipotong dari mahkota. Sebagai penjepitmetode, dapat dibagi menjadi dua jenis: satu adalah pisau tanpa lubang, yang dijepit dengan menekan. Saat memproses bahan dengan plastisitas tinggi, bilah ini juga perlu menambahkan pelat penyekat; yang lainnya adalah pisau dengan lubang penjepit dan alur pemecah chip, yang dijepit oleh sekrup plum dengan lubang tekanan.

. Memotong panjang tepi

Panjang ujung tombak: harus dipilih sesuai dengan rancangan belakang. Umumnya, panjang ujung tombak dari bilah alur tembus harus 1,5 kali dari tarikan belakang, dan panjang ujung tombak dari sudu alur tertutup harus 2 kali dari tarikan belakang.

. ujung busur

Busur ujung: selama kekakuan diperbolehkan untuk putaran kasar, radius busur ujung yang lebih besar dapat digunakan sejauh mungkin, sedangkan radius busur yang lebih kecil umumnya digunakan untuk putaran halus. Namun, ketika kekakuan diperbolehkan, itu juga harus dipilih dari nilai yang lebih besar, dan jari-jari lingkaran pembentuk tekan yang umum digunakan adalah 0,4; 0.8; 1.2; 2.4, dll.

. ketebalan pisau

Ketebalan bilah: prinsip pemilihannya adalah membuat bilah memiliki kekuatan yang cukup untuk menahan gaya potong, yang biasanya dipilih sesuai dengan umpan balik dan umpan. Misalnya, beberapa bilah keramik harus memilih bilah yang lebih tebal.

. sudut belakang pisau

Sudut belakang bilah: umum digunakan:

0 ° kode n;

5 ° kode B;

7 ° kode C;

11 ° kode P.

0 ° sudut belakang umumnya digunakan untuk putaran kasar dan setengah jadi, 5 °; 7 °; 11 °, umumnya digunakan untuk semi finish, finish turning, profiling dan lubang dalam mesin.

. akurasi pisau

Presisi bilah: ada 16 jenis presisi yang ditentukan oleh status untuk bilah yang dapat diindeks, di antaranya 6 jenis yang cocok untuk perkakas pembubutan, kodenya adalah h, e, G, m, N, u, h adalah yang tertinggi, u adalah terendah, u digunakan untuk pemesinan kasar dan setengah jadi pada bubut umum, M digunakan untuk bubut CNC atau m digunakan untuk bubut CNC, dan G digunakan untuk tingkat yang lebih tinggi.

Setelah langkah-langkah di atas, pada dasarnya kami telah menentukan jenis pisau apa yang harus digunakan. Pada langkah selanjutnya, kita perlu memeriksa lebih lanjut sampel elektronik dari produsen blade, dan akhirnya menentukan jenis blade yang akan digunakan sesuai dengan bahan dan presisi yang akan diproses.