Penggunaan End Mill yang Benar

Penggunaan pabrik akhir yang benar

Saat menggiling benda kerja kompleks di pusat mesin frais, masalah berikut harus diperhatikan saat menggunakan pemotong frais ujung kontrol numerik:

1. Pemotong penggilingan akhir yang digunakan di pusat mesin penjepit dari pemotong penggilingan akhir sebagian besar mengadopsi mode penjepit set penjepit pegas, yang dalam keadaan kantilever saat digunakan. Dalam proses penggilingan, kadang-kadang pemotong frais ujung secara bertahap keluar dari dudukan pahat, atau bahkan benar-benar jatuh, yang mengakibatkan fenomena gesekan benda kerja. Umumnya, alasannya adalah bahwa ada lapisan oli antara lubang bagian dalam dudukan pahat dan diameter luar shank pemotong frais ujung, yang mengakibatkan gaya penjepitan tidak mencukupi. Pemotong frais ujung biasanya dilapisi dengan minyak antikarat saat meninggalkan pabrik. Jika minyak pemotongan yang tidak larut dalam air digunakan selama pemotongan, lubang bagian dalam dudukan pemotong juga akan dilekatkan dengan lapisan kabut seperti film minyak. Ketika ada lapisan minyak pada pegangan dan pemegang pemotong, sulit bagi pemegang pemotong untuk menjepit pegangan dengan kuat, dan pemotong frais akan mudah lepas dan jatuh selama pemrosesan. Oleh karena itu, sebelum pemotong frais ujung dijepit, gagang pemotong frais ujung dan lubang bagian dalam klem pemotong harus dibersihkan dengan cairan pembersih dan kemudian dijepit setelah dikeringkan. Jika diameter gilingan akhir besar, meskipun gagang dan klemnya bersih, pemotong dapat terlepas. Dalam hal ini, pegangan dengan takik datar dan metode penguncian samping yang sesuai harus dipilih.

2. Getaran pabrik akhir

Karena celah kecil antara pemotong frais ujung dan penjepit pemotong, pemotong dapat bergetar selama proses pemesinan. Getaran akan membuat jumlah pemotongan tepi melingkar dari pemotong penggilingan akhir tidak rata, dan ekspansi pemotongan lebih besar dari nilai set asli, yang akan mempengaruhi akurasi pemesinan dan masa pakai pemotong. Namun, ketika lebar alur terlalu kecil, pahat dapat bergetar dengan sengaja, dan lebar alur yang diperlukan dapat diperoleh dengan meningkatkan ekspansi pemotongan, tetapi dalam kasus ini, amplitudo maksimum pabrik akhir harus dibatasi di bawah 0,02 mm, jika tidak pemotongan stabil tidak dapat dilakukan. Semakin kecil getaran pemotong frais netral, semakin baik. Ketika getaran pahat terjadi, kecepatan potong dan kecepatan umpan harus dikurangi. Jika masih ada getaran yang besar setelah keduanya dikurangi 40%, jumlah alat snack harus dikurangi. Jika resonansi terjadi pada sistem pemesinan, hal itu mungkin disebabkan oleh faktor-faktor seperti kecepatan potong yang berlebihan, kekakuan yang tidak memadai dari sistem pahat karena penyimpangan kecepatan pemakanan, gaya penjepitan benda kerja yang tidak mencukupi, dan bentuk benda kerja atau metode penjepitan. Pada saat ini, perlu untuk menyesuaikan jumlah pemotongan dan meningkatkan jumlah pemotongan.

Kekakuan sistem pahat dan peningkatan kecepatan umpan.

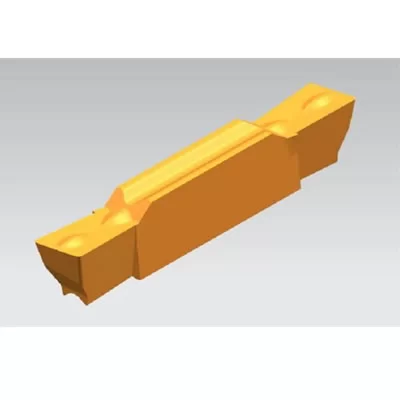

3. Pemotongan akhir pemotong penggilingan akhir

Dalam penggilingan NC rongga mati, ketika titik yang akan dipotong adalah bagian cekung atau rongga dalam, perlu untuk memperpanjang perpanjangan pemotong penggilingan akhir. Jika menggunakan long edge end mill, mudah menghasilkan getaran dan menyebabkan kerusakan pahat karena defleksinya yang besar. Oleh karena itu, dalam proses pemesinan, jika hanya ujung tombak di dekat ujung pahat yang diperlukan untuk berpartisipasi dalam pemotongan, lebih baik memilih pabrik ujung shank panjang tepi pendek dengan total panjang pahat yang panjang. Ketika end mill berdiameter besar digunakan pada perkakas mesin CNC horizontal untuk memproses benda kerja, karena deformasi besar yang disebabkan oleh bobot mati pahat, perhatian lebih harus diberikan pada masalah yang mudah terjadi pada pemotongan ujung. Ketika pabrik ujung panjang harus digunakan, kecepatan potong dan kecepatan umpan harus sangat dikurangi.

4. Pemilihan parameter pemotonganer

Pilihan kecepatan potong terutama tergantung pada bahan benda kerja yang akan diproses; pilihan kecepatan umpan terutama tergantung pada bahan benda kerja yang akan diproses dan diameter pabrik akhir. Contoh pahat dari beberapa produsen pahat asing dilampirkan dengan tabel pemilihan parameter pemotongan pahat untuk referensi. Namun, pemilihan parameter pemotongan dipengaruhi oleh banyak faktor seperti mesin perkakas, sistem pahat, bentuk benda kerja yang akan diproses dan metode penjepitan. Kecepatan potong dan kecepatan umpan harus disesuaikan dengan situasi aktual. Jika umur pahat adalah prioritas, kecepatan potong dan kecepatan umpan dapat dikurangi dengan benar; ketika chip tidak dalam kondisi baik, kecepatan potong dapat ditingkatkan dengan benar.

5. Pemilihan mode pemotongan

Penggunaan down milling bermanfaat untuk mencegah kerusakan blade dan meningkatkan umur pahat. Namun, dua poin perlu diperhatikan: jika peralatan mesin biasa digunakan untuk pemesinan, perlu untuk menghilangkan celah antara mekanisme pengumpanan; ketika ada lapisan oksida atau lapisan pengerasan lainnya yang dibentuk oleh proses pengecoran dan penempaan pada permukaan benda kerja, disarankan untuk menggunakan penggilingan terbalik.

6. Penggunaan pabrik akhir karbida

Pabrik akhir baja berkecepatan tinggi memiliki berbagai aplikasi dan persyaratan. Bahkan jika kondisi pemotongan tidak dipilih dengan benar, tidak akan ada terlalu banyak masalah. Meskipun pemotong penggilingan ujung karbida memiliki ketahanan aus yang baik dalam pemotongan kecepatan tinggi, jangkauan aplikasinya tidak seluas pemotong penggilingan ujung baja berkecepatan tinggi, dan kondisi pemotongan harus benar-benar memenuhi persyaratan penggunaan pemotong.