Metallzerspanungstechnologie und Werkzeugentwicklungsstatus

Metallzerspanungstechnologie und Werkzeugentwicklungsstatus

Seit Mitte des 20. Jahrhunderts wurde aufgrund der fruchtbaren Errungenschaften von Wissenschaft und Technologie wie Mikroelektronik, Informationstechnologie und Materialwissenschaften sowie der Beschleunigung des technischen Fortschritts die rasante Entwicklung der Fertigungs- und Fertigungstechnologie vorangetrieben. Bis zum Ende des 20. Jahrhunderts wurden bemerkenswerte Ergebnisse erzielt. Der Fortschritt hat maßgeblich zur Entwicklung der Weltwirtschaft beigetragen und gilt als Motor der Weltwirtschaft.

Wenn man diese Geschichte zusammenfasst und die Entwicklung der menschlichen Gesellschaft, Wirtschaft und Zivilisation betrachtet, haben die Regierungen ein neues Verständnis für die Bedeutung des verarbeitenden Gewerbes: Selbst heute, wo Hightech- und aufstrebende Industrien die Wirtschaft stark gefördert haben, ist das verarbeitende Gewerbe immer noch die nationale Wirtschaft. Und das Fundament umfassender Stärke. Die Beachtung und Beschleunigung der Entwicklung der Fertigungsindustrie ist zu einem mächtigen Land der Welt geworden, insbesondere zu einem Entwicklungsland wie China, das seltene Möglichkeiten und neue Herausforderungen für die Entwicklung der Fertigungs- und Fertigungstechnologie gebracht hat.

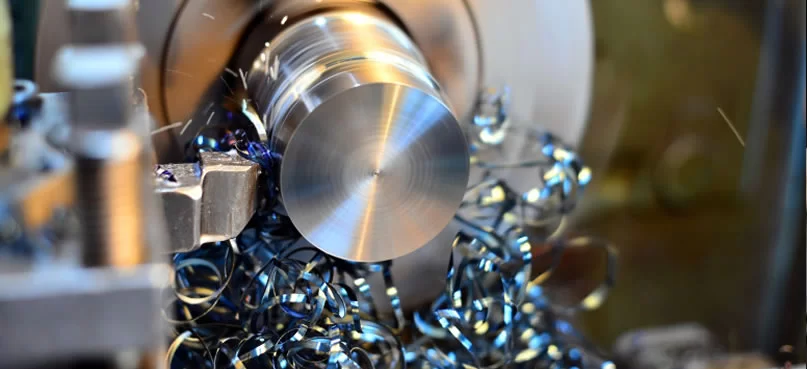

In dieser Zeit hat sich auch die Zerspanungstechnik als Basistechnologie der Fertigungstechnik rasant entwickelt und ist in eine neue Entwicklungsstufe eingetreten, die durch die Entwicklung des Hochgeschwindigkeitsschneidens, die Entwicklung neuer Schneidverfahren und Bearbeitungsmethoden gekennzeichnet ist , und die Bereitstellung kompletter Verarbeitungstechnologien. Dies basiert auf der umfassenden Weiterentwicklung und Innovation der Fertigungstechnologie, einschließlich der umfassenden Weiterentwicklung von CNC-Werkzeugmaschinen, Steuerungssystemen, Werkzeugmaterialien, Beschichtungstechnologie, Werkzeugstruktur und anderen Technologien. Die umfassenden Wirkungen des Unternehmens haben den gesamten Fortschritt der Schneidtechnologie gefördert. Bringen Sie das Gesamtniveau auf ein neues Niveau. Das Hauptmerkmal und technische Merkmal dieser Höhe ist die hohe Schnittgeschwindigkeit (Tabelle 1), die den Schneidprozess in eine neue Phase des Hochgeschwindigkeitsschneidens einleitet.

Bis heute ist das Hochgeschwindigkeitsschneiden zu einem wichtigen Bestandteil der fortschrittlichen Fertigungstechnologie und zu einem bedeutenden Symbol geworden, das sich zu einer Schlüsseltechnologie in der Fertigungsindustrie, der Automobilindustrie, der Luft- und Raumfahrtindustrie, der Formenindustrie und anderen wichtigen Industriezweigen entwickelt hat. In den Industrieländern ist das Hochgeschwindigkeitsschneiden zu einer praktischen neuen Technologie geworden. Die aktive Entwicklung und Anwendung neuer Technologien für das Hochgeschwindigkeitsschneiden ist für Unternehmen zu einer wichtigen Maßnahme geworden, um die Verarbeitungseffizienz und Produktqualität zu verbessern, die Herstellungskosten zu senken, die Vorlaufzeiten zu verkürzen und die Wettbewerbsfähigkeit zu verbessern. Erhebliche technische und wirtschaftliche Vorteile. Daher ist die Beschleunigung der Entwicklung und Anwendung fortschrittlicher Schneidetechnologie, die durch die Hochgeschwindigkeitsschneidetechnologie repräsentiert wird, zu einem Konsens in verschiedenen Bereichen der Herstellung und Fertigungstechnologie in verschiedenen Ländern geworden.

Stand der Schneidtechnologie und Werkzeugentwicklung

Erstens hat es neue Technologien wie Hochgeschwindigkeitsschneiden geschaffen, die die Verarbeitungseffizienz verbessert haben.

Als neues Schneidverfahren bietet das Hochgeschwindigkeitsschneiden einen einzigartigen Vorteil. Zunächst einmal wurde die Schnittleistung deutlich verbessert. Am Beispiel der fünfteiligen Bearbeitung eines Automotors wurde in den letzten 10 Jahren die Produktionseffizienz um etwa das 1- bis 2-fache verbessert, wie z. B. der PKD-Planfräser zur Bearbeitung von Zylinderköpfen aus Aluminiumlegierungen. Die Fräsgeschwindigkeit hat 4021 m/min und die Vorschubgeschwindigkeit 5670 mm/min erreicht, was im Vergleich zu der Anfang der 1990er Jahre in China eingeführten Produktionslinie verdoppelt wurde. Beispielsweise hat der CBN-Planfräser zum Schlichten von Graugusszylindern eine Fräsgeschwindigkeit von 2000 m/min, 10-mal besser als herkömmliche Hartmetall-Planfräser. Zweitens ist Hochgeschwindigkeitsschneiden auchLinien sowie in der Verarbeitung von Gusseisen und Abschreckhardware und haben sich vom Finishing-Bereich zum Semi-Finishing-Bereich erweitert, was die Effizienz des Schneidens erheblich verbessert hat. Aluminiumlegierungen sind ein wichtiges Material in der Luft- und Raumfahrtindustrie und der Automobilindustrie. Die hocheffiziente Verarbeitung von Aluminiumlegierungen ist eine Schlüsseltechnologie in diesen beiden Industriezweigen. Aufgrund der breiten Anwendung verschiedener Hochleistungswerkzeuge aus PKD wird derzeit die Schneideffizienz erheblich verbessert, am höchsten. Die Schnittgeschwindigkeit hat 7000 m/min erreicht. Die Produkte wurden von den ursprünglichen Drehwerkzeugen und Planfräsern auf Schaftfräser, Bohrer, Reibahlen, Umformwerkzeuge usw. erweitert; PKD ist auch das einzige effiziente Werkzeug zur Bearbeitung von nichtmetallischen Werkstoffen wie Graphit und Kunststoffen. Es ist absehbar, dass mit der Förderung von CBN- und PKD-Werkzeugen die Werkzeugvielfalt weiter zunehmen und das Anwendungsfeld weiter ausgebaut werden wird, was zu einer Entwicklung der spanenden Bearbeitung in Richtung Hochgeschwindigkeits- und Hocheffizienzbearbeitung führen wird.

Die Entwicklung von Schnellarbeitsstahlwerkstoffen wird noch in der Entwicklung von Werkzeugwerkstoffen erwähnt. Obwohl der Verkauf von Schnellarbeitsstahlwerkzeugen und Hartmetallwerkzeugen um etwa 5 % pro Jahr zurückgeht, nehmen Hochleistungsschnellarbeitsstahl aus Kobalt und der Einsatz von pulvermetallurgischem Schnellarbeitsstahl zu. Diese beiden Hochleistungs-Schnellarbeitsstähle haben eine lange Geschichte, sie haben eine bessere Verschleißfestigkeit, rote Härte und Zuverlässigkeit als gewöhnlicher Schnellarbeitsstahl, insbesondere die Leistung von pulvermetallurgischem Schnellarbeitsstahl, aber aufgrund des hohen Preises verwendet in der Luft- und Raumfahrtindustrie zur Bearbeitung schwieriger Materialien eingesetzt werden. Mit dem Streben nach Schneideffizienz und der Änderung des Konzepts werden diese Hochleistungs-Schnellarbeitsstahlwerkzeuge zunächst häufig in automatischen Linien wie Bohrern, Schaftfräsern, Gewindebohrern und anderen Allzweckwerkzeugen sowie Zahnradfräsern, Räumnadeln und anderen eingesetzt ausgefeilte Werkzeuge. Verbesserte Schnittgeschwindigkeit und Bearbeitungsqualität, zuverlässiger Einsatz und verlängerte Standzeit. In den letzten Jahren wurden die oben erwähnten Werkzeuge aus Hochleistungs-Schnellarbeitsstahl erweitert und für die allgemeine Verarbeitung eingesetzt und wurden zu einem herkömmlichen Produkt ausländischer Schnellarbeitsstahlwerkzeuge.

Zusammenfassend lässt sich sagen, dass Hartmetall bei der Entwicklung verschiedener Werkzeugmaterialien eine führende Rolle spielt, aber auch die Leistung anderer Werkzeugmaterialien wurde erheblich verbessert, wodurch ihre jeweiligen Anwendungsbereiche erweitert und eine Vielzahl von Werkzeugmaterialien gebildet wurden. Es gibt einzigartige Vorteile und Anwendungsbereiche, die sich gegenseitig ersetzen, um das Gesamtmuster zu ergänzen. Man kann sagen, dass die umfassende und rasante Entwicklung von Werkzeugmaterialien den Grundstein für die heutige Hochgeschwindigkeits- und Hocheffizienz-Metallzerspanung gelegt hat.

Drittens sind Beschichtungen eine Schlüsseltechnologie zur Verbesserung der Werkzeugleistung.

Die Beschichtungstechnologie des Werkzeugs spielt eine wichtige Rolle bei der Entwicklung moderner Schneid- und Zerspanungswerkzeuge. Es hat sich seit seiner Gründung sehr schnell entwickelt, insbesondere in den letzten Jahren. Die chemische Beschichtung (CVD) ist nach wie vor das wichtigste Beschichtungsverfahren für Wendeschneidplatten. Neue Prozesse wie Mitteltemperatur-CVD, Dickfilm-Aluminiumoxid und Übergangsschicht wurden entwickelt. Aufgrund der Verbesserung des Grundmaterials ist die CVD-Beschichtung widerstandsfähig. Sowohl der Verschleiß als auch die Zähigkeit werden verbessert; CVD-Diamantbeschichtungen haben ebenfalls Fortschritte gemacht, indem sie die Oberflächenbeschaffenheit der Beschichtung verbessert haben und in ein praktisches Stadium eingetreten sind. Derzeit hat der Beschichtungsgrad von Fremdhartmetall-Wendeschneidplatten mehr als 70 % erreicht. Während dieser Zeit war der Fortschritt der physikalischen Beschichtung (PVD) besonders bemerkenswert, und es wurden erhebliche Fortschritte bei der Ofenstruktur, dem Prozess und der automatischen Steuerung erzielt, und nicht nur bei der Hitzebeständigkeit, die für Hochgeschwindigkeitsschneiden, Trockenschneiden und Hartschneiden geeignet ist Schneiden entwickelt. Bessere Beschichtungen, wie zSuper-TiAlN- und TiAlCN-Allzweckbeschichtungen mit besserer Gesamtleistung und DLC, W/C-Gleitbeschichtungen und durch die Innovation der Beschichtungsstruktur, entwickelten Nano- und Mehrschichtstrukturen, Verbesserte Beschichtungshärte und Zähigkeit. Tabelle 2 zeigt die neusten Beschichtungen der Schweizer Firma PLATIT.

Die Neuentwicklung der PVD-Beschichtungstechnologie zeigt uns das große Potenzial und die einzigartigen Vorteile der Beschichtungstechnologie zur Verbesserung der Werkzeugleistung: Durch die Steuerung von Beschichtungsprozessparametern und die Anpassung von Ziel- und Reaktionsgasen können neue Beschichtungen entwickelt werden. Um den Anforderungen der Verarbeitungsvielfalt gerecht zu werden, ist es eine schnelle und gute Technologie zur Verbesserung und Verbesserung der Werkzeugleistung und hat eine sehr breite Anwendungsperspektive.

Viertens hat die Innovation der Werkzeugstruktur das Gesicht und die einzelne Funktion traditioneller Standardwerkzeuge verändert.

Mit der rasanten Entwicklung der Fertigungsindustrie haben Schlüsselindustrien wie die Automobilindustrie, die Luft- und Raumfahrtindustrie und die Formenindustrie höhere Anforderungen an die spanende Bearbeitung gestellt und die kontinuierliche Entwicklung von Wendeschneidplatten vorangetrieben. Der spezielle Werkzeugsatz, der für die Montagelinie der Automobilindustrie entwickelt wurde, hat die traditionelle Praxis der Lieferung von Werkzeugen nach Bedarf und der „geschlossenen Türherstellung“ durchbrochen und ist zu einem wichtigen technologischen Faktor für innovative Verarbeitungstechnologien geworden, die die Verarbeitungseffizienz verbessern und Investitionen sparen eine neue Rolle spielen. Bild 3 zeigt einen Hochgeschwindigkeitsfräser für das neue Verfahren von WIDIA zur Kurbelwellenbearbeitung.

Die Formenindustrie zeichnet sich durch hohe Effizienz, Einzelstück- und Kleinserienfertigung, hohe Härte der Formmaterialien, schwierige Verarbeitung, komplexe Form, große Metallentfernung, kurze Lieferzeiten aus und wird zu einer starken treibenden Kraft für die Innovation von Wendeschneidplatten Struktur, wie z. B. Funktions-Stirnfräser, verschiedene Kugelkopffräser, modulare Schaftfräsersysteme, Bohr- und Fräser, Großvorschubfräser usw. Rückblickend auf die Entwicklung der spanenden Bearbeitung seit den 1990er Jahren ist die Formenindustrie immer noch die Wiege der neuen High-Speed-Cutting-, Hard-Cutting- und Dry-Cutting-Verfahren.

Um den Anforderungen der Luft- und Raumfahrtindustrie zur effizienten Bearbeitung großer Aluminiumlegierungskomponenten gerecht zu werden, wurden ein neuer Hochgeschwindigkeits-Planfräser aus Aluminiumlegierung und andere Werkzeuge entwickelt. Abbildung 4 ist ein Hochgeschwindigkeits-Stirnfräser von Sandvik mit einer maximalen Drehzahl von 24000 U/min und Schnittgeschwindigkeit. Es sind 6000 m/min.

Gleichzeitig sind neue Strukturen für Wendeschneidplatten entstanden, wie z. B. hocheffiziente Blisterklingen zum Drehen, Fräserklingen komplexer Größe mit vorderen Ecken, Kugelschaftfräserklingen und Anti-Smashing-Schneiden für hohe Geschwindigkeiten. Fräserklingen und so weiter.

Mit der Verbesserung der Funktion der CNC-Werkzeugschleifmaschine mit fünfachsiger Verbindung und der Popularisierung ihrer Anwendung werden die geometrischen Parameter von Standard-Universalwerkzeugen wie Schaftfräsern und Bohrern vielfältiger, was das alte Muster traditioneller Standardwerkzeuge ändert und kann sich an unterschiedliche verarbeitete Materialien und Verarbeitungsbedingungen anpassen, die Schneidleistung entsprechend gesteigert. Einige innovative Strukturen erzeugen auch neue Schneideffekte, wie z. B. Schaftfräser mit ungleichem Drallwinkel. Im Vergleich zu Standard-Schaftfräsern können Schaftfräser mit ungleichem Spiralwinkel Werkzeugvibrationen wirksam dämpfen, die Bearbeitungsqualität verbessern und die Werkzeugausstattung erhöhen. Schnitttiefe und Vorschub. Beispielsweise sind verschiedene Hartmetallbohrer mit unterschiedlichen Bohrspitzentypen und unterschiedlichen Rillentypen, Abbildung 5, verschiedene Bohrer und unterschiedliche Bohrspitzenschleifformen, die von Shanghai Tool Works Co., Ltd. eingeführt wurden, um sich an unterschiedliche Materialien anzupassen. Die Entwicklung von Hartmetall-Gewindebohrern und Hartmetall-Gewindefräsern verbessert die Effizienz der Gewindebearbeitung auf das Niveau des Hochgeschwindigkeitsschneidens. Insbesondere Hartmetall-GewindefräsenFräser haben nicht nur eine hohe Verarbeitungseffizienz, sondern auch eine gute Vielseitigkeit, wodurch Werkzeugkosten eingespart werden können.

Fünftens, die rasante Entwicklung unterstützender Technologien.

Die Schneidetechnologie wird schrittweise zusammen mit dem Fortschritt der Schneidetechnologie entwickelt. Sie ist aus der modernen Zerspanungstechnik nicht mehr wegzudenken und unterhält eine rasante Entwicklung mit Zerspanungstechnik und Werkzeugen, auch zwischen Werkzeugaufnahme und Werkzeugmaschinenspindel. Verbindungsmethode, Werkzeugspannung in der Werkzeugaufnahme, Werkzeugsystemabgleich und Werkzeugverwaltung.

Die Werkzeugmaschine-Werkzeug-Schnittstelle des doppelseitigen Hohlkegelschafts (HSK) hat die Vorteile einer guten Verbindungssteifigkeit, einer hohen Positioniergenauigkeit, einer kurzen Be- und Entladezeit usw. Die Förderung der Technologie wurde immer häufiger genutzt (Abbildung 6 ). Die Struktur dieses Werkzeughalters ist zu einem offiziellen internationalen Standard geworden und wurde von vielen Werkzeugmaschinenherstellern akzeptiert. Es hat Hochgeschwindigkeits-Bearbeitungszentren mit HSK-Spindelschnittstellen und Werkzeugsystemen oder integrierten Werkzeugen mit HSK-Werkzeugaufnahmen eingeführt. Die kraftvolle Vitalität und gute Einsatzmöglichkeiten dieses neuartigen Werkzeughalters. Gleichzeitig haben einige Unternehmen HSK-ähnliche Schaftstrukturen entwickelt, wie z. B. der Capto-Schaft von Sandvik und der KM-Schaft von Kennametal. In den letzten Jahren gab es auch eine 7:24-Schnittstelle für doppelseitigen Kontakt oder sogar drei Kontakte, um den Anforderungen bestehender Werkzeugmaschinen für die Hochgeschwindigkeitsbearbeitung gerecht zu werden.

Der Einsatz von schnell rotierenden Werkzeugen stellt auch neue Anforderungen an die Werkzeugspannung. Es erfordert eine hohe Spannpräzision, einen Rundlauf

Darüber hinaus gibt es eine Auswucht- und Sicherheitsanforderung für rotierende Hochgeschwindigkeitswerkzeuge. Aufgrund von struktureller Asymmetrie oder Exzentrizität, die durch Herstellungs- und Montagefehler verursacht wird, besteht ein Ungleichgewicht zwischen dem Rotationszentrum und der Hochgeschwindigkeitsrotation. Die periodische Radialkraft wirkt auf das Lagersystem der Spindel und sogar auf andere Teile der Maschine und beeinflusst die Qualität der Bearbeitung, die Lebensdauer des Werkzeugs und die Leistung der Maschine. Zu diesem Zweck werden die zulässige Unwucht und der Hochgeschwindigkeitseinsatz von Hochgeschwindigkeits-Rotationswerkzeugen spezifiziert; Werkzeughersteller haben eine Vielzahl von einstellbaren Ausgleichswerkzeugen oder Rotationswerkzeugen und Werkzeugsystemen für das Hochgeschwindigkeitsschneiden entwickelt, bevor sie in die Spindel geladen werden. Auf der dynamischen Auswuchtmaschine auswuchten, um die Unwucht auf einen bestimmten Bereich zu begrenzen. Um die Unwucht (Exzentrizität) zu reduzieren, die nach dem Laden des Werkzeugs in die Spindel entsteht, gleicht die neue automatische Online-Auswuchttechnologie die Spindel, den Schaft und das Werkzeug als Rotorsystem im Betrieb ausGeschwindigkeit.

Beim Hochgeschwindigkeitsschneiden beträgt die Drehzahl des Werkzeugs mehr als 10.000 bis 20.000 U/min oder sogar noch mehr. Zu diesem Zeitpunkt werden die Klemmteile des Klingenkörpers, der Klinge und der Klinge einer großen Zentrifugalkraft ausgesetzt. Wenn die Rotationsgeschwindigkeit einen bestimmten kritischen Wert erreicht, ist es ausreichend. Die Klinge ist herausgezogen, oder die Klemmschraube ist gebrochen, oder sogar der ganze Körper ist gebrochen. Unter diesen Bedingungen können Geräte- oder Personenschäden zu Unfällen führen, daher ist es ein Muss, Hochgeschwindigkeits-Schneidtechnologie zu verhindern. Zu diesem Zweck hat Deutschland eine Sicherheitsspezifikation für schnelllaufende rotierende Werkzeuge entwickelt, die strenge Vorschriften für die Konstruktion, Prüfung, Verwendung und Auswuchtqualität des Werkzeugs enthält. Diese Spezifikation ist zu einem europäischen Standard und einem internationalen Standard geworden.

Den Daten zufolge machen die direkten Kosten des Werkzeugs nur 2 bis 4 % der Herstellungskosten aus, während die Kosten für die Nutzung und Verwaltung des Werkzeugs mehr als 12 % ausmachen. Die wissenschaftliche Werkzeugverwaltung kann dem Benutzer erhebliche Werkzeugkosten sparen und die Herstellungskosten reduzieren. Daher ist die Entwicklung von Werkzeugverwaltungstechnologie und zugehöriger Software und Hardware zum Geschäftsfeld von Werkzeugherstellern geworden, die Benutzern verschiedene Formen von Werkzeugverwaltungsdiensten bieten, von der einfachen Werkzeuglogistikverwaltung bis zum Paketvertrag für alle Werkzeugunternehmen, einschließlich Werkzeugbeschaffung und -identifikation , Lagerung, Vor-Ort-Service, Nachschleifen von Werkzeugen, Prozessverbesserung, Projektentwicklung usw. Anwenderunternehmen können diesen spezialisierten sozialen Dienst in Anspruch nehmen, ein hohes Maß an spanender Bearbeitung aufrechterhalten und sich auf die Entwicklung der Kerntechnologie konzentrieren erzielen eine doppelte Ernte von wirtschaftlichen und technologischen.

Sechstens das neue Geschäftsmodell der Werkzeugindustrie.

Mit der Entwicklung der Zerspanungstechnik erlebt die Werkzeugindustrie eine Revolution der Betätigungsmechanismen. Angesichts eines immer neuen Produktionsmodells und neuer Werkstückmaterialien sind „Werkzeuge“ keine einfachen Produkte mehr. Einmal verkauft, sind sie wichtige Prozessfaktoren zur Optimierung eines Prozesses oder einer Linienverarbeitungstechnologie. Werkzeughersteller müssen in der Lage sein, Benutzern eine vollständige Verarbeitungstechnologie bereitzustellen, um den Benutzern zu helfen, das Ziel der Verbesserung der Verarbeitungseffizienz, der Produktqualität und der Senkung der Herstellungskosten zu erreichen, ist zur Richtung und zum Geschäftszweck der Geschäftsentwicklung ausländischer Werkzeughersteller geworden. Gegenwärtig haben Werkzeughersteller die Werkzeugindustrie durch verschiedene Formen von Geschäftsdienstleistungen wie „Bedienen von Benutzern“ und „Bereitstellen von Lösungen“ auf eine höhere Entwicklungsstufe gebracht. Tatsachen haben bewiesen, dass diese Praxis ausländischer Werkzeughersteller der Entwicklung der Fertigungsindustrie förderlich ist, den Benutzern mehr Vorteile bringt und von den Benutzern begrüßt wird.

Wenden Sie fortschrittliche Schneidtechnologie an, um die Entwicklung der chinesischen Fertigungsindustrie zu beschleunigen

Der 16. Nationalkongress der Kommunistischen Partei Chinas stellte die Aufgabe, auf umfassende Weise eine wohlhabende Gesellschaft aufzubauen und eine neue Industrialisierung zu verwirklichen. Es hat Chinas Marsch von einer Produktionsmacht zu einer Produktionsmacht ins Horn geblasen. Als Basistechnologie der Fertigungstechnik ist das Schneidwerkzeug die grundlegende Prozessausrüstung. Es steht an erster Stelle in diesem historischen Marsch. Fortschrittliche Schneidtechnologie und Schneidwerkzeuge sind Chinas Entwicklung der Automobilindustrie, der Luft- und Raumfahrtindustrie, der Energiewirtschaft und der unterstützenden Ausrüstung. Voraussetzungen für die Formenindustrie. Angesichts solch einer großartigen Gelegenheit müssen wir fortschrittliche Schneidtechnologie und Schneidwerkzeuge voll ausschöpfen, um Chinas Fertigungsindustrie zu bedienen.

Zu diesem Zweck beschleunigt die chinesische Werkzeugindustrie ihre Integration in die weltweite Werkzeugindustrie, führt durch technologischen Wandel fortschrittliche Prozessausrüstung und -technologie ein und entwickelt und produziert erstklassige Werkzeugprodukte. Chinas Werkzeugindustriezwei Vorreiter - Zhuzhou Cemented Carbide Group und Shanghai Tool Factory Co., Ltd. übernahmen die Führung bei der Durchführung des technologischen Wandels mit hohem Ausgangspunkt und großen Investitionen, wodurch die Technologie der Herstellung von Wendeschneidplatten und Vollhartmetallwerkzeugen in China nahe kam. Das fortgeschrittene Niveau der Welt. Gleichzeitig sehen sich ausländische Werkzeughersteller der rasanten Entwicklung der chinesischen Fertigungsindustrie und den Aussichten für eine schnelle Entwicklung gegenüber, die das Tempo der lokalisierten Produktion oder des Service in China beschleunigen, um die Herstellungskosten zu senken, die Servicekapazitäten zu verbessern und den Vorsprung zu verkürzen mal. Es wird gesagt, dass der Eintritt ausländischer Werkzeugunternehmen in den chinesischen Markt sehr günstige Bedingungen für uns bietet, fortschrittliche Werkzeuge einzusetzen, um die traditionelle Fertigung zu transformieren. Wir müssen diese günstige Gelegenheit nutzen und fortschrittliche Schneidwerkzeuge aktiv einsetzen, um den Herausforderungen der wirtschaftlichen Globalisierung zu begegnen und die Verarbeitungstechnologie und Wettbewerbsstärke von Unternehmen zu verbessern.

Wenn Unternehmen die Anwendung fortschrittlicher Schneidtechnologie beschleunigen, ist die Situation jedes Unternehmens unterschiedlich und die spezifischen Praktiken sind unterschiedlich, aber die folgenden Punkte können als gemeinsame Idee verwendet werden:

Werkzeuge aus Hochleistungs-Werkzeugmaterialien, darunter Vollhartmetallwerkzeuge, Siliziumnitrid-Keramikwerkzeuge, CBN- und PKD-Werkzeuge, Hochleistungs-Schnellarbeitsstahlwerkzeuge usw., eine Art Einführung für die spezifische Produktionssituation, Schritt für Schritt Push, wird gute Ergebnisse erzielen; derzeit können auch die heimischen Werkzeughersteller teilweise diese Werkzeugprodukte liefern.

Verwenden Sie möglichst beschichtete Werkzeuge. Der Anteil an beschichteten Messern ist in China sehr gering und es gibt viel Raum für Werbung. Die geeignete Beschichtungsqualität sollte gemäß den Verarbeitungsbedingungen und Anforderungen ausgewählt werden, um die gewünschten Ergebnisse zu erzielen.

Der Einsatz von Wendeschneidwerkzeugen wird stark genutzt. Indexierbare Werkzeuge werden in China seit vielen Jahren gefördert, aber der Fortschritt war aus verschiedenen Gründen nicht schnell genug.

Die Entwicklung ist nicht ausgewogen. In dieser Zeit hat die Technologie der Wendeschneidplatten jedoch neue Fortschritte gemacht, die Vielfalt hat schnell zugenommen und sich in eine effizientere und anwendbarere Richtung entwickelt. Es wurden Fräserblätter mit gekrümmten Kanten, Wendeschneidplatten mit Wiper-Klingen und Mehrzweckfräser entwickelt. Produkte mit guten Rundmessern und Achtkantmessern haben ein großes Anwendungspotential. Die aktive Förderung indexierbarer Tools sollte ein wichtiges Projekt für die technologische Transformation von Unternehmen werden. Abbildung 7 ist ein Wendeplattenfräser mit gekrümmter Kante, der von Hunan Diamond Cutting Tool Co., Ltd. entwickelt wurde.

Für große Produktionslinien müssen wir aus ausländischen Erfahrungen lernen, neue Prozesse und Spezialwerkzeuge entwickeln, die Effizienz verbessern und Kosten senken oder kombinierte Werkzeugkonzentrationsprozesse entwickeln, um die Effizienz zu verbessern und Investitionen zu reduzieren. Solche Arbeiten müssen mit Werkzeugmaschinenbauern und Werkzeugherstellern kombiniert werden, um Ergebnisse zu erzielen. In den Industrieländern ist dies eine ausgereifte Praxis.

Für Unternehmen mit Einzelstück-Kleinserienproduktion sollten effiziente neue Werkzeuge wie Innenkühlbohrer und Spanflächenfräser eingesetzt werden. Zweitens können Multifunktions-Universalschneider verwendet werden, die die Zeit des Werkzeugwechsels verkürzen können. Auch gilt es, die traditionellen Prozessgrenzen des Bohrens, Fräsens, Schleifens etc. zu durchbrechen und durch den Prozess des Fräsens, Bohrens, Fräsens, Fräsens, Fräsens und Schleifens neue Bearbeitungseffekte zu erzielen. Darüber hinaus stärken Sie die Werkzeugverwaltung, reduzieren den Lagerbestand und senken die Werkzeugkosten.

Bei der Einführung fortschrittlicher Schneidwerkzeuge und neuer Technologien müssen sich Unternehmen auf die technische Stärke der Werkzeughersteller und -händler verlassen, um den Weg der Sozialisierung zu gehen. In der aktuellen Situation neuer Werkstückstoffe, Schneidstoffe und Beschichtungssorten sind es tausende