Drážkování kalené oceli s PCBN frézou

Drážkování kalené oceli frézou PCBN

Přesné drážkování součástí z kalené oceli vložkami z polykrystalického kubického nitridu boru (PCBN) v posledním desetiletí postupně nahradilo tradiční broušení. Tyler Economan, manažer nabídek ve společnosti Index, USA, řekl: „Obecně platí, že broušení drážek je stabilnější proces, který poskytuje vyšší rozměrovou přesnost než zapichování. Lidé však stále chtějí mít možnost dokončit obrobek na soustruhu. Vyžaduje se různé zpracování."

Různé materiály obrobků, které byly kaleny, zahrnují rychlořeznou ocel, zápustkovou ocel, ložiskovou ocel a legovanou ocel. Kalit lze pouze železné kovy a procesy kalení se obvykle uplatňují u nízkouhlíkových ocelí. Prostřednictvím kalení může být vnější tvrdost obrobku vyšší a nositelná, zatímco vnitřek má lepší houževnatost. Mezi díly vyrobené z kalené oceli patří trny, nápravy, spojky, hnací kola, vačkové hřídele, ozubená kola, pouzdra, hnací hřídele, ložiska a podobně.

„Tvrdé materiály“ jsou však relativní, měnící se pojem. Někteří lidé si myslí, že materiály obrobků s tvrdostí 40-55 HRC jsou tvrdé materiály; jiní se domnívají, že tvrdost tvrdých materiálů by měla být 58-60 HRC nebo vyšší. V této kategorii lze použít nástroje PCBN.

Po indukčním kalení může mít povrchová kalená vrstva tloušťku až 1,5 mm a tvrdost může dosahovat 58-60 HRC, přičemž materiál pod povrchovou vrstvou je obvykle mnohem měkčí. V tomto případě je důležité zajistit, aby většina řezů byla provedena pod povrchovou zpevněnou vrstvou.

Nezbytnou podmínkou pro drážkování kalených dílů jsou obráběcí stroje s dostatečným výkonem a tuhostí. Podle společnosti Economan: „Čím lepší tuhost obráběcího stroje a čím vyšší výkon, tím účinnější je drážkování kaleného materiálu. U materiálů obrobků s tvrdostí vyšší než 50 HRC mnoho lehkých obráběcích strojů nesplňuje požadované řezné podmínky. Při překročení kapacity stroje (výkonu, krouticího momentu a zejména tuhosti) nelze obrábění úspěšně dokončit.“

Tuhost je pro upínku obrobku velmi důležitá, protože kontaktní plocha břitu s obrobkem je při procesu zapichování velká a nástroj vyvíjí velký tlak na obrobek. Při upínání obrobků z kalené oceli lze použít širokou svorku k rozptýlení upínací plochy. Paul Ratzki, marketingový manažer Sumitomo Electric Hard Alloy Co., řekl: „Díly, které mají být obráběny, musí být pevně podepřeny. Při obrábění kalených materiálů jsou vytvářené vibrace a tlak nástroje mnohem větší než při obrábění běžných obrobků, což může mít za následek upnutí obrobku. Nemůže vylétnout ze stroje nebo způsobit odštípnutí nebo dokonce zlomení čepele CBN."

Stopka, která drží zapichovací destičku, by měla být co nejkratší, aby se minimalizoval přesah a zvýšila se tuhost nástroje. Matthew Schmitz, manažer produktů GRIP ve společnosti Isca, upozorňuje, že obecně jsou monolitické nástroje vhodnější pro drážkování kalených materiálů. Firma však nabízí i modulární systém drážkování. „Modulární stopku lze použít v situacích obrábění, kde je nástroj náchylný k náhlému selhání,“ říká. „Nemusíte měnit celou stopku, stačí vyměnit méně nákladnou součástku. Modulární stopka také nabízí různé možnosti obrábění. Modulární systém Iskar Grip lze instalovat do řady různých produktů. Můžete použít držák nástrojů se 7 různými břity pro 7 produktových řad nebo libovolný počet břitů pro různé zpracování Stejná produktová řada s šířkou drážky."

Držáky nástrojů Sumitomo Electric pro uchopení břitových destiček typu CGA používají metodu horního upnutí, která vtáhne čepel zpět do držáku. Tento držák má také boční upevňovací šroub, který pomáhá zlepšit stabilitu úchopu a prodlužuje životnost nástroje. Rich Maton, asistentmanažer konstrukčního oddělení společnosti řekl: "Tento držák nástroje je určen pro drážkování kalených obrobků. Pokud se kotouč pohybuje v držáku, kotouč se časem opotřebovává a životnost nástroje se mění. Pro požadavky na vysokou produktivitu obrábění v automobilovém průmyslu průmyslu (jako je 50–100 nebo 150 obrobků na řeznou hranu), předvídatelnost životnosti nástroje je obzvláště důležitá a změny v životnosti nástroje mohou mít významný dopad na výrobu.“

Podle zpráv je modulární drážkovací systém Tri-Lock řady GY od Mitsubishi Materials srovnatelný co do tuhosti s integrálními sklíčidly čepele. Systém spolehlivě uchopuje drážkovací nože ze tří směrů (obvodové, přední a horní). Jeho dvě konstrukční řešení zabraňují posunutí čepele během drážkování: výstupek ve tvaru V zabraňuje pohybu čepele do stran; bezpečnostní klíč eliminuje dopředný pohyb kotouče způsobený řeznou silou při obrábění drážek.

Mezi běžně používané drážkovací vložky pro kalené ocelové díly patří jednoduché čtvercové vložky, tvarovací vložky, drážkové vložky a podobně. Obecně se vyžaduje, aby řezané drážky měly dobrou povrchovou úpravu, protože mají lícující část a některé jsou O-kroužky nebo drážky pro pojistné kroužky. Podle Marka Menconiho, produktového specialisty společnosti Mitsubishi Materials, „Tyto procesy lze rozdělit na obrábění drážek s vnitřním průměrem a obrábění drážek s vnějším průměrem, ale většina zapichovacích operací vyžaduje jemné řezání, včetně přesnosti lehkého dotyku od hloubky řezu asi 0,25 mm. plný řez s hloubkou asi 0,5 mm."

Drážkování kalené oceli vyžaduje použití nástrojů s vyšší tvrdostí, lepší odolností proti opotřebení a vhodnou geometrií. Klíčem je zjistit, zda by měla být použita karbidová destička, keramická destička nebo destička PCBN. Schmitz řekl: „Téměř vždy volím tvrdokovové břitové destičky při obrábění obrobků s tvrdostí pod 50 HRC. Pro obrobky s tvrdostí 50-58 HRC jsou keramické břitové destičky velmi ekonomickou volbou. Pouze v případě, že obrobek CBN destičky by měly být brány v úvahu pro tvrdost do 58 HRC. CBN destičky jsou zvláště vhodné pro obrábění takto vysoce tvrdých materiálů, protože obráběcí mechanismus není řezný materiál, ale rozhraní nástroj/obrobek. Roztavte materiál.

Pro zapichování dílů z kalené oceli s tvrdostí nad 58 HRC není problém s utvářením třísek. Protože se obvykle používá suché drážkování, třísky jsou spíše jako prach nebo velmi malé částice a lze je odstranit ručním foukáním. Maton ze Sumitomo Electric řekl: "Tento druh třísek se obvykle zlomí a rozpadne, když na něco narazí, takže kontakt třísek s obrobkem nepoškodí obrobek. Pokud třísku uchopíte, rozdrtí se vám v ruce."

Jedním z důvodů, proč jsou CBN břitové destičky vhodné pro suché řezání, je to, že ačkoli jejich tepelná odolnost je velmi dobrá, v případě kolísání teplot se výrazně snižuje výkon zpracování. Economan říká: „Ve skutečnosti, když je CBN břitová destička v kontaktu s materiálem obrobku, vytváří na špičce řezné teplo, ale protože se CBN destička hůře přizpůsobuje teplotním změnám, je obtížné adekvátně chladit, aby byla zachována konstantní teplota. Stát. CBN je velmi tvrdý, ale je také velmi křehký a může prasknout v důsledku teplotních změn."

Při řezání ocelových dílů s nízkou tvrdostí (např. 45-50 HRC) destičkami ze slinutého karbidu, keramiky nebo PCBN by měly být vytvářené třísky co nejkratší. To účinně odstraňuje teplo z řezání v materiálu nástroje během procesu řezání, protože třísky mohou odvádět velké množství tepla.

Iskar's Schmitz také doporučuje, aby byl nástroj zpracován v "převráceném" stavu. Vysvětlil: „Při instalaci nástroje na obráběcí stroj se preferovaný nástroj výrobce obráběcího stroje instaluje řezáním čepele lícem nahoru, protože to umožňujerotace obrobku pro vyvíjení tlaku směrem dolů na kolejnici stroje, aby byl stroj stabilní. Když se však čepel zařezává do materiálu obrobku, mohou vytvořené třísky zůstat na čepeli a na obrobku. Pokud je držák nástroje převrácen a nástroj je namontován obráceně, čepel nebude vidět a tok třísek bude automaticky unikat z oblasti řezu působením gravitace."

Povrchové kalení je jednoduchá metoda ke zlepšení tvrdosti nízkouhlíkové oceli. Principem je zvýšení obsahu uhlíku v určité hloubce pod povrchem materiálu. Když hloubka drážkování přesáhne tloušťku povrchově zpevněné vrstvy, mohou nastat určité problémy v důsledku změny drážkovací čepele z tvrdšího materiálu na měkčí materiál. Za tímto účelem výrobci nástrojů vyvinuli několik jakostí čepelí pro různé typy materiálů obrobků.

Duane Drape, obchodní manažer ve společnosti Horn (USA), řekl: „Při přechodu z tvrdšího materiálu na měkčí materiál uživatel nechce vždy vyměnit čepel, takže musíme najít nejlepší nástroj pro tento typ obrábění. Pokud se použije břitová destička ze slinutého karbidu, narazí na problém nadměrného opotřebení, když kotouč řeže tvrdý povrch. Pokud se k řezání měkkých součástí použije břitová destička CBN vhodná pro řezání vysoce tvrdých materiálů, je snadné poškodit Čepel. Můžeme použít kompromis: tvrdokovové břitové destičky s vysokou tvrdostí + super lubrikované povlaky, nebo relativně měkké třídy břitových destiček CBN + břitové destičky vhodné pro řezání běžných materiálů (spíše než tvrdé obrábění).“

Drape řekl: „K efektivnímu řezání materiálů obrobků s tvrdostí 45-50 HRC můžete použít břitové destičky CBN, ale geometrii čepele je nutné upravit. Typické CBN břitové destičky mají negativní zkosení na řezné hraně. Tato CBN destička se záporným zkosením je měkčí pro obrábění. Při použití materiálu obrobku bude mít materiál vytahovací efekt a zkrátí se životnost nástroje. Při použití třídy CBN s nižší tvrdostí a změně geometrie břitu lze úspěšně řezat materiál obrobku o tvrdosti 45-50 HRC.“

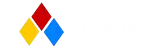

Drážkovací destička S117 HORN vyvinutá společností používá PCBN hrot a hloubka řezu je asi 0,15-0,2 mm při přesném řezu na šířku ozubení. Aby bylo dosaženo dobré povrchové úpravy, má čepel na každé z řezných hran na obou stranách škrabací rovinu.

Další možností je změna řezných parametrů. Podle indexu Economan: „Po proříznutí vytvrzené vrstvy lze použít větší řezné parametry. Pokud je kalená hloubka pouze 0,13 mm nebo 0,25 mm, po proříznutí této hloubky se buď vymění různé čepele, nebo stále používejte stejnou čepel, ale zvyšte parametry řezání na vhodnou úroveň."

Aby bylo možné pokrýt širší rozsah zpracování, druhy čepelí PCBN se zvyšují. Třídy s vyšší tvrdostí umožňují vyšší řezné rychlosti, zatímco třídy s lepší houževnatostí lze použít v nestabilnějších zpracovatelských prostředích. Pro souvislé nebo přerušované řezání lze také použít různé třídy destiček PCBN. Maton ze Sumitomo Electric poukázal na to, že kvůli křehkosti PCBN nástrojů jsou ostré řezné hrany náchylné k vylamování při obrábění kalené oceli. "Musíme chránit řeznou hranu, zejména při přerušovaném řezání, řezná hrana by měla být připravena více než při kontinuálním řezání a úhel řezu by měl být větší."

Nově vyvinuté třídy IB10H a IB20H společnosti Iskar dále rozšiřují produktovou řadu Groove Turn PCBN. IB10H je jemnozrnná třída PCBN pro středně až vysokorychlostní kontinuální řezání kalené oceli; zatímco IB20H se skládá z jemných a středních zrn PCBN, které poskytují dobrou odolnost proti opotřebení a odolnost proti nárazu. Váha odolá tvrdším podmínkám přerušovaného řezání kalené oceli. Normálním způsobem selhání nástroje PCBN by mělo být opotřebení břituspíše než náhle prasknout nebo prasknout.

Třída PCBN s povlakem BNC30G představená společností Sumitomo Electric se používá pro přerušované zapichování tvrzených ocelových obrobků. Pro souvislé zapichování společnost doporučuje univerzální kotouč BN250. Maton řekl: „Při nepřetržitém řezání je kotouč řezán po dlouhou dobu, což vytváří velké řezné teplo. Proto je nutné používat čepel s dobrou odolností proti opotřebení. V případě přerušovaného zapichování kotouč plynule vstupuje a vystupuje z řezání. Má velký vliv na špičku. Proto je nutné používat čepel s dobrou houževnatostí a snese přerušovaný náraz. Kromě toho povlak čepele také pomáhá prodloužit životnost nástroje."

Bez ohledu na typ obráběné drážky lze dílny, které se dříve spoléhaly na broušení k dokončení kalených ocelových dílů, přeměnit na drážkování pomocí nástrojů PCBN, aby se zvýšila produktivita. Tvrdým zapichováním lze dosáhnout rozměrové přesnosti srovnatelné s broušením a zároveň výrazně zkrátit dobu obrábění.