Slissing av herdet stål med PCBN-kutter

Slissing av herdet stål med PCBN-kutter

I det siste tiåret har presisjonsrilling av herdede ståldeler med polykrystallinsk kubisk bornitrid (PCBN)-innsatser gradvis erstattet tradisjonell sliping. Tyler Economan, ingeniørsjef for budgivning i Index, USA, sa: "Generelt er sliping av spor en mer stabil prosess som gir høyere dimensjonsnøyaktighet enn sporing. Imidlertid ønsker folk fortsatt å kunne fullføre arbeidsstykket på en dreiebenk. En rekke behandlinger kreves."

Ulike arbeidsstykkematerialer som har blitt herdet inkluderer høyhastighetsstål, dysestål, lagerstål og legert stål. Bare jernholdige metaller kan herdes, og herdeprosesser brukes vanligvis på lavkarbonstål. Gjennom herdebehandlingen kan arbeidsstykkets ytre hardhet gjøres høyere og slitesterk, samtidig som interiøret har bedre seighet. Deler laget av herdet stål inkluderer dorer, aksler, koblinger, drivhjul, kamaksler, gir, foringer, drivaksler, lagre og lignende.

Imidlertid er "harde materialer" et relativt, skiftende konsept. Noen tror at emnematerialer med en hardhet på 40-55 HRC er harde materialer; andre mener at hardheten til harde materialer bør være 58-60 HRC eller høyere. I denne kategorien kan PCBN-verktøy brukes.

Etter induksjonsherding kan det overflateherdede laget være opptil 1,5 mm tykt og hardheten kan nå 58-60 HRC, mens materialet under overflatelaget vanligvis er mye mykere. I dette tilfellet er det viktig å sørge for at det meste av skjæringen gjøres under det overflateherdede laget.

Maskinverktøy med tilstrekkelig kraft og stivhet er en nødvendig betingelse for rilling av herdede deler. I følge Economan, "Jo bedre stivheten til maskinverktøyet og jo høyere kraft, desto mer effektiv er rillingen av det herdede materialet. For arbeidsstykkematerialer med en hardhet på over 50 HRC, oppfyller mange lette maskinverktøy ikke de nødvendige skjærebetingelsene. Hvis maskinkapasiteten (kraft, dreiemoment og spesielt stivhet) overskrides, kan ikke bearbeidingen fullføres vellykket."

Stivhet er svært viktig for arbeidsstykkeholderen fordi skjærekantens kontaktflate med arbeidsstykket er stor under rilleprosessen, og verktøyet utøver et stort trykk på arbeidsstykket. Ved fastspenning av arbeidsstykker av herdet stål kan en bred klemme brukes for å spre klemflaten. Paul Ratzki, markedssjef for Sumitomo Electric Hard Alloy Co., sa: "Delene som skal maskineres må støttes godt. Ved bearbeiding av herdede materialer er vibrasjonen og verktøytrykket som genereres mye større enn ved bearbeiding av vanlige arbeidsstykker, noe som kan føre til fastklemming av emnet. Kan ikke fly ut av maskinen, eller få CBN-bladet til å flise eller til og med knekke."

Skaftet som holder rilleinnsatsen bør være så kort som mulig for å minimere overheng og øke verktøyets stivhet. Matthew Schmitz, leder for GRIP-produkter hos Isca, påpeker at generelt sett er monolittiske verktøy mer egnet for sporing av herdede materialer. Imidlertid tilbyr selskapet også et modulært sporsystem. "Den modulære skaftet kan brukes i maskineringssituasjoner der verktøyet er utsatt for plutselig feil," sier han. "Du trenger ikke å erstatte hele skaftet, du trenger bare å erstatte en rimeligere komponent. Det modulære skaftet tilbyr også en rekke maskineringsalternativer. Iskars Grip modulsystem kan installeres i en rekke ulike produkter. Du kan bruke en verktøyholder med 7 forskjellige blader for 7 produktlinjer eller et hvilket som helst antall blader for forskjellig behandling. Den samme produktlinjen med sporbredde."

Sumitomo Electrics verktøyholdere for å gripe innsatser av CGA-type bruker en toppklemmemetode som trekker bladet tilbake inn i holderen. Denne holderen har også en festeskrue på siden for å forbedre grepstabiliteten og forlenge verktøyets levetid. Rich Maton, assistentleder for selskapets designavdeling, sa: "Denne verktøyholderen er designet for rilling av herdede arbeidsstykker. Hvis bladet beveger seg i holderen, slites bladet over tid og verktøyets levetid endres. For høyproduktiv maskineringskravene til bilindustrien industri (som 50-100 eller 150 arbeidsstykker per skjær), er forutsigbarheten av verktøylevetid spesielt viktig, og endringer i verktøylevetid kan ha en betydelig innvirkning på produksjonen."

I følge rapporter er Mitsubishi Materials' GY-serie Tri-Lock modulære sporsystem sammenlignbart i stivhet med integrerte bladchucker. Systemet griper pålitelig rillebladene fra tre retninger (perifer, front og topp). Dens to strukturelle design forhindrer at bladet forskyves under rilling: det V-formede fremspringet hindrer bladet i å bevege seg til sidene; sikkerhetsnøkkelen eliminerer fremadgående bevegelse av bladet forårsaket av skjærekraften under spaltebearbeiding.

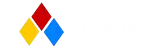

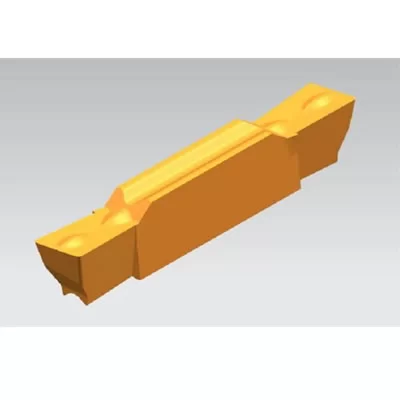

Vanlig brukte rilleinnsatser for herdede ståldeler inkluderer enkle firkantede innsatser, formingsinnsatser, slissede innsatser og lignende. Vanligvis kreves det at de kuttede sporene har en god overflatefinish fordi de har en parringsdel, og noen er O-ringer eller låseringspor. I følge Mark Menconi, produktspesialist hos Mitsubishi Materials, "kan disse prosessene deles inn i innvendig diameter rillemaskinering og ytre diameter rillemaskinering, men de fleste rilleoperasjoner krever finskjæring, inkludert lett berøringspresisjon fra ca. 0,25 mm skjæredybde. Kuttet til et fullt kutt med en dybde på ca. 0,5 mm."

Sporing av herdet stål krever bruk av verktøy med høyere hardhet, bedre slitestyrke og passende geometri. Nøkkelen er å finne ut om en karbidinnsats, en keramisk innsats eller en PCBN innsats skal brukes. Schmitz sa: "Jeg velger nesten alltid hardmetallskjær når jeg bearbeider arbeidsstykker med hardhet under 50 HRC. For arbeidsstykker med en hardhet på 50-58 HRC er keramiske innsatser et svært økonomisk valg. Kun når arbeidsstykkets CBN-innsatser bør vurderes for hardhet opp til 58 HRC. CBN-skjærene er spesielt egnet for bearbeiding av slike høyharde materialer fordi maskineringsmekanismen ikke er et skjæremateriale, men et verktøy/arbeidsstykke-grensesnitt. Smelt materialet.

For rilling av herdede ståldeler med en hardhet på over 58 HRC er sponkontroll ikke noe problem. Siden tørr rilling vanligvis brukes, er sponene mer som støv eller svært små partikler og kan fjernes med håndblåsing. Sumitomo Electrics Maton sa: "Vanligvis vil denne typen spon brytes og gå i oppløsning når den treffer noe, så kontakten mellom sponen og arbeidsstykket vil ikke skade arbeidsstykket. Hvis du tar tak i en spon, vil de knuse i hånden din."

En av grunnene til at CBN-skjær er egnet for tørrskjæring, er at selv om deres varmebestandighet er meget god, reduseres bearbeidingsytelsen kraftig ved temperatursvingninger. Economan sier: "Faktisk, når CBN-innsatsen er i kontakt med arbeidsstykkematerialet, produserer den skjærevarme på spissen, men fordi CBN-innsatsen er mindre tilpasningsdyktig til temperaturendringer, er det vanskelig å avkjøle tilstrekkelig for å opprettholde en konstant temperatur. Stat. CBN er veldig hardt, men det er også veldig sprøtt og kan sprekke på grunn av temperaturendringer."

Ved skjæring av ståldeler med lav hardhet (som 45-50 HRC) med hardmetall, keramikk eller PCBN-skjær, bør de genererte sponene være så korte som mulig. Dette fjerner effektivt skjærevarmen i verktøymaterialet under skjæreprosessen fordi sponene kan frakte bort en stor mengde varme.

Iskars Schmitz anbefaler også at verktøyet behandles i en "omvendt" tilstand. Han forklarte, "Når du installerer et verktøy på en maskinverktøy, installeres maskinprodusentens foretrukne verktøy ved å kutte bladet med forsiden opp, da dette gjør atrotasjon av arbeidsstykket for å utøve nedovertrykk på maskinskinnen for å holde maskinen stabil. Men når bladet kuttes inn i arbeidsstykkematerialet, kan de dannede sponene forbli på bladet og arbeidsstykket. Hvis verktøyholderen snus og verktøyet monteres opp ned, vil bladet ikke være synlig, og sponstrømmen vil automatisk unnslippe fra skjæreområdet under påvirkning av tyngdekraften."

Overflateherding er en enkel metode for å forbedre hardheten til lavkarbonstål. Prinsippet er å øke karboninnholdet på en viss dybde under overflaten av materialet. Når rilledybden overstiger tykkelsen på det overflateherdede laget, kan det oppstå noen problemer på grunn av endring av rillebladet fra et hardere materiale til et mykere materiale. For dette formål har verktøyprodusenter utviklet flere bladkvaliteter for ulike typer arbeidsstykkematerialer.

Duane Drape, salgssjef i Horn (USA), sa: "Når du skifter fra et hardere materiale til et mykere materiale, vil ikke brukeren alltid bytte bladet, så vi må finne det beste verktøyet for denne typen maskinering. . Hvis et hardmetallskjær brukes, vil det støte på problemet med overdreven slitasje når bladet skjærer en hard overflate. Hvis en CBN-innsats som er egnet for å skjære høyharde materialer brukes til å skjære en myk del, er det lett å skade Vi kan bruke et kompromiss: hardmetallskjær med høy hardhet + supersmurte belegg, eller relativt myke CBN-skjærkvaliteter + skjæreinnsatser som er egnet for kutting av vanlige materialer (i stedet for hard maskinering)."

Drape sa: "Du kan bruke CBN-innsatser til effektivt å kutte arbeidsstykkematerialer med en hardhet på 45-50 HRC, men bladgeometrien må justeres. Typiske CBN-skjær har en negativ avfasning på skjærekanten. Denne negative avfasede CBN-innsatsen er mykere å maskinere. Når arbeidsstykkematerialet brukes vil materialet ha en uttrekkseffekt og verktøyets levetid forkortes. Hvis CBN-kvaliteten med lavere hardhet brukes og geometrien til skjærekanten endres, kan arbeidsstykkematerialet med en hardhet på 45-50 HRC kuttes."

S117 HORN-rilleinnsatsen utviklet av selskapet bruker en PCBN-spiss, og skjæredybden er ca. 0,15-0,2 mm når girbredden er nøyaktig kuttet. For å oppnå en god overflatefinish har bladet et skrapeplan på hver av skjærekantene på begge sider.

Et annet alternativ er å endre skjæreparametrene. I følge Indexs Economan, "Etter å ha kuttet gjennom det herdede laget, kan større kutteparametere brukes. Hvis den herdede dybden bare er 0,13 mm eller 0,25 mm, etter å ha kuttet gjennom denne dybden, erstattes enten de forskjellige knivene eller fortsatt bruk samme kniv, men øk skjæreparameterne til riktig nivå."

For å dekke et bredere spekter av prosessering øker PCBN-bladkvalitetene. Høyere hardhetsgrader tillater høyere skjærehastigheter, mens kvaliteter med bedre seighet kan brukes i mer ustabile prosessmiljøer. For kontinuerlig eller avbrutt skjæring kan forskjellige PCBN-skjærkvaliteter også brukes. Sumitomo Electrics Maton påpekte at på grunn av sprøheten til PCBN-verktøy, er skarpe skjærekanter utsatt for flis ved maskinering av herdet stål. "Vi må beskytte skjærekanten, spesielt ved avbrutt skjæring, skjærekanten bør forberedes mer enn ved kontinuerlig skjæring, og skjærevinkelen bør være større."

Iskars nyutviklede IB10H- og IB20H-kvaliteter utvider sin Groove Turn PCBN-produktlinje ytterligere. IB10H er en finkornet PCBN-kvalitet for middels til høy hastighet kontinuerlig skjæring av herdet stål; mens IB20H består av fine og mellomstore PCBN-korn, som gir god slitestyrke og slagfasthet. Balansen tåler de tøffere forholdene med avbrutt kutting av herdet stål. Den normale feilmodusen til et PCBN-verktøy bør være at skjærekanten slites utheller enn å plutselig sprekke eller sprekke.

BNC30G-belagt PCBN-kvalitet introdusert av Sumitomo Electric brukes til avbrutt rilling av arbeidsstykker av herdet stål. For kontinuerlig rilling anbefaler selskapet sin BN250 universalbladkvalitet. Maton sa: "Når du skjærer kontinuerlig, kuttes bladet i lang tid, noe som vil generere mye skjærevarme. Derfor er det nødvendig å bruke et blad med god slitestyrke. Ved periodisk rilling går bladet kontinuerlig inn og ut av skjæring. Det har stor innvirkning på spissen. Derfor er det nødvendig å bruke et blad med god seighet og tåler periodisk støt. I tillegg hjelper bladbelegget også til å forlenge verktøyets levetid."

Uavhengig av hvilken type spor som maskineres, kan verksteder som tidligere stolte på sliping for å fullføre herdede ståldeler, konverteres til sporing med PCBN-verktøy for å øke produktiviteten. Hard rilling kan oppnå dimensjonsnøyaktighet som kan sammenlignes med sliping, samtidig som bearbeidingstiden reduseres betydelig.