陶瓷嵌件材料的发展及技术趋势

陶瓷刀片材料的发展及技术趋势

在机械加工中,刀具一直被称为“工业制造的牙齿”,刀具材料的切削性能是决定其生产效率、生产成本和加工质量的关键因素之一。因此,正确选择刀具材料很重要,陶瓷刀具以其优异的耐热性、耐磨性和化学稳定性,在高速切削和难切削领域表现出传统刀具无法比拟的优势。 -机械材料,陶瓷刀具的主要原材料是铝和硅。地壳中丰富的内容可以说是取之不尽、用之不竭。因此,新型陶瓷工具的应用前景十分广阔。

一、陶瓷工具的种类

陶瓷刀具材料的进步主要集中在改进传统刀具陶瓷材料的性能、细化晶粒、成分复合、涂层、改进烧结工艺和开发新产品,以获得耐高温、耐磨和抗磨损性能。优良的切屑性能,可满足高速精密加工的需要。河南超硬材料研究所可将陶瓷刀具材料大致分为氧化铝、氮化硅和氮化硼(立方氮化硼刀具)三大类。在金属切削领域,氧化铝陶瓷刀片和氮化硅陶瓷刀片统称为陶瓷刀片;在无机非金属材料中,立方氮化硼材料属于陶瓷材料的一大类。以下是这三种陶瓷的特点。

(1)氧化铝(Al 2 O 3 )系陶瓷:在碳化物系陶瓷中添加Ni、Co、W等作为粘合剂金属,可以提高氧化铝与碳化物的结合强度。具有良好的耐磨性和耐热性,其高温化学稳定性不易与铁发生相互分化或化学反应。因此,氧化铝基陶瓷刀具的应用范围最广,适用于钢和铸铁。对其合金进行高速加工;由于提高了抗热震性,也可用于断续切削条件下的铣削或刨削,但不适用于加工铝合金、钛合金和铌合金,否则易产生化学磨损。

(2)氮化硅(Si3N4)基陶瓷刀具:是在氮化硅基体中加入适量的金属碳化物和金属强化剂,利用复合强化效应(也称弥散)制成的陶瓷刀具。强化效果)。其特点是硬度高、耐磨性好、耐热性和抗氧化性好,氮化硅与碳及金属元素的化学反应小,摩擦因数也低。适用于精加工、半精加工、精加工或半精加工。

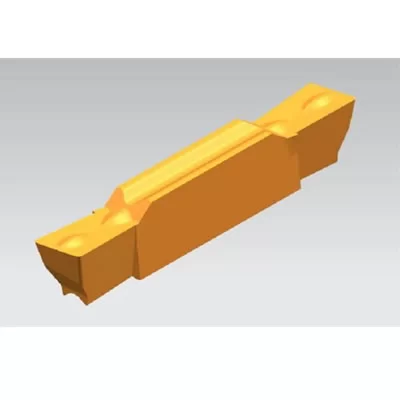

(3)氮化硼陶瓷(立方氮化硼刀具):硬度高、耐磨、耐热性好、热稳定性好、导热性好、摩擦系数低、线膨胀系数小。如华菱立方氮化硼刀具BN-S20级用于淬硬钢粗加工,BN-H10级用于淬硬钢高速精加工,BN-K1级加工高硬度铸铁,BN-S30级高速切削灰铸铁比陶瓷刀片更经济。

二、陶瓷工具的特点

陶瓷工具的特点:(1)耐磨性好; (2)耐高温,红硬性好; (3)刀具耐用度比传统刀具高数倍甚至数倍,减少加工过程中换刀次数,保证小锥度和被加工工件精度高; (4) 不仅可用于高硬度材料的粗加工和精加工,还可用于铣削、刨削、断续切削和毛坯粗加工等冲击较大的加工; (5)陶瓷刀片切割时,与金属的摩擦力小,切割时不易与刀片粘结,不易产生积屑瘤,可进行高速切割。

与硬质合金刀片相比,陶瓷刀片可承受2000℃的高温,而硬质合金在800℃时变软;所以陶瓷刀具具有较高的温度化学稳定性,可以高速切削,但缺点是陶瓷刀片。强度和韧性低,容易折断。后来又推出了氮化硼陶瓷(以下简称立方氮化硼刀具),主要用于车削、铣削、镗削超硬材料。立方氮化硼刀具的硬度远高于陶瓷刀片。因其硬度高,又与金刚石一起被称为超硬材料。常用于加工硬度高于HRC48的材料。它具有优异的高温硬度——高达2000°C,虽然它比硬质合金刀片更脆,但与氧化铝陶瓷工具相比,冲击强度和抗压碎性都有显着提高。此外,一些特殊的立方氮化硼刀具(如华超超硬BN-K1和BN-S20)可以承受粗加工的切屑负荷,可以承受断续加工和精加工的冲击。磨损和切削热,这些特性可以满足淬硬钢和高硬度铸铁用立方氮化硼刀具的高难度加工。