金屬切削技術及刀具發展現狀

金屬切削技術及刀具發展現狀

20世紀中葉以來,由於微電子、信息技術、材料科學等科技成果豐碩,工程進步加快,推動了製造業和製造技術的快速發展。到20世紀末,取得了顯著成果。這一進展為全球經濟發展做出了重大貢獻,被譽為全球經濟的引擎。

總結這段歷史,回顧人類社會、經濟和文明的發展歷程,各國政府對製造業的重要性有了新的認識:即使在高新技術和新興產業對經濟的大力推動的今天,製造業仍然是國民經濟。和綜合實力的基礎。重視和加快製造業發展,成為世界強國,特別是中國這樣的發展中國家,給製造業和製造技術的發展帶來了難得的機遇和新的挑戰。

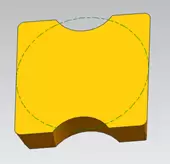

在此期間,作為製造技術基礎技術的金屬切削技術也得到了飛速發展,進入了以發展高速切削、開發新的切削工藝和加工方法為特徵的新的發展階段。 ,並提供完整的加工技術。這是基於製造技術的全面進步和創新,包括數控機床、控制系統、刀具材料、塗層技術、刀具結構等技術的全面進步。公司所產生的綜合效應推動了切割技術的全面進步。將整體水平提升到一個新的水平。該高度的主要特點和技術特點是高切削速度(表1),標誌著切削工藝進入了高速切削的新階段。

時至今日,高速切削已成為先進製造技術的重要組成部分和重要標誌,成為製造業、汽車工業、航空航天工業、模具工業等主要工業部門的關鍵技術。在工業發達國家,高速切削已成為一項實用的新技術。積極開發和應用高速切削新技術已成為企業提高加工效率和產品質量、降低製造成本、縮短交貨期、提高競爭力的重要舉措。顯著的技術和經濟效益。因此,加快以高速切削技術為代表的先進切削技術的開發和應用,已成為各國製造各領域和製造技術的共識。

切削技術及刀具發展現狀

一是開創了高速切削等新技術,提高了加工效率。

高速切削作為一種新的切削工藝具有獨特的優勢。首先,切割效率顯著提高。以汽車發動機的五件式加工為例,在過去10年左右的時間裡,生產效率提高了1到2倍左右,比如加工鋁合金氣缸蓋的PCD面銑刀。銑削速度已達到4021m/min,進給速度為5670mm/min,與1990年代初引進的國內生產線相比翻了一番。例如,用於精加工灰口鑄鐵圓柱體的CBN面銑刀,其銑削速度為2000m/Min,是傳統硬質合金面銑刀的10倍。其次,高速切削也是有利於提高產品質量,降低製造成本,縮短交貨時間。此外,在高速切削技術的基礎上,開發了乾切削(準幹切削、微潤滑切削)、硬切削(車磨、銑、磨)等新技術,不僅提高了加工效率也改變了傳統。不同切割作業的界限,開創切割製造“綠色製造”的新時代。硬切削技術已成為汽車齒輪內孔加工和硬模加工的高效新工藝。圖 1 顯示了加工 65HRC 的模具。

同時,根據不同的加工要求,出現了高進給率的高效率加工工藝或高生產率加工工藝(HPM、HSM),體現了高速切削技術的巨大發展潛力。

二是以硬質合金材料為基礎的各種刀具材料的性能得到全面提升。

硬質合金的性能不斷提高,應用面不斷擴大,成為切削的主要工具材料,對提高切削效率具有重要的促進作用。一是發展細晶、超細晶硬質合金材料,顯著提高硬質合金材料的強度和韌性。由它製成的整體硬質合金工具,特別是通用大中型鑽頭。採用立銑刀、絲錐等刀具代替傳統的高速鋼刀具,使切削速度和加工效率提高數倍。將大端面萬能刀具帶入高速切削範圍,全面進入切削過程。高速切割階段已經鋪設了一半。目前,整體硬質合金刀具已成為國內外刀具企業的常規產品,隨著整體切削加工水平的提高,將得到越來越廣泛的應用。目前國內的湖南金剛石硬質合金工具有限公司、上海工具廠有限公司、四平興工刀具有限公司等企業也可以生產整體硬質合金立銑刀、絲錐、鑽頭等產品,如圖2,湖南。金剛石硬質合金生產的整體硬質合金刀具。不僅如此,整體硬質合金還用於一些複雜的成形工具。其次,硬質合金加壓燒結等新工藝的開發和使用,提高了硬質合金的內在質量;並針對不同加工需要開發特殊牌號,進一步提高了硬質合金的性能。在以化學塗層硬質合金刀片牌號為母材的情況下,研製出具有良好抗塑性變形和堅韌表面的梯度硬質合金,提高了塗層硬質合金刀片的切削性能和應用範圍。

陶瓷和金屬陶瓷刀具材料品種增加,強度和韌性提高,應用領域和加工範圍擴大,在鋼和鑄鐵的精加工和半精加工中替代硬質合金,提高了加工效率和產品質量。目前此類刀具材料不僅可用於單件、小批量生產,還可用於流水線的大批量生產,而且由於價格低廉,可作為乾切削和硬質切削的首選刀具。切割。

PCD和CBN超硬刀具材料的韌性和製造工藝的改進,使應用領域得以擴大。 CBN製成的圓柱鏜刀已用於自動化生產線以及鑄鐵和淬火硬件的加工,並從精加工領域擴展到半精加工領域,大大提高了切削效率。鋁合金是航空航天工業和汽車工業的重要材料。鋁合金的高效加工是這兩個工業領域的關鍵技術。目前,由於PCD製造的各種高性能刀具的廣泛應用,切削效率顯著提高,最高。切割速度達到7000m/min。產品由原來的車刀、面銑刀擴展到立銑刀、鑽頭、鉸刀、成型刀具等; PCD也是加工石墨和合成材料等非金屬材料的唯一有效工具。可以預見,隨著CBN和PCD刀具的推廣,刀具的種類將進一步增加,應用領域將進一步擴大,導致切削加工向高速高效加工方向發展。

高速鋼材料的發展還是在刀具材料的發展中提到。雖然高速鋼工具和硬質合金工具的銷量每年減少約5%,但高性能鈷高速鋼和粉末冶金高速鋼的使用量卻在增加。這兩種高性能高速鋼歷史悠久,比普通高速鋼具有更好的耐磨性、紅硬性和可靠性,尤其是粉末冶金高速鋼的性能,但由於價格高,使用用於航空航天工業加工高難度材料。隨著對切削效率的追求和觀念的轉變,這些高性能高速鋼刀具首先廣泛應用於自動生產線,如鑽頭、立銑刀、絲錐等通用刀具和齒輪刀具、拉刀等精密的工具。獲得更高的切削速度和加工質量、可靠的使用和延長的刀具壽命。近年來,上述由高性能高速鋼製成的刀具已擴大並應用於一般加工,已成為國外高速鋼刀具的常規產品。

綜上所述,在各種刀具材料的發展中,硬質合金起著主導作用,但其他刀具材料的性能也得到了顯著提高,擴大了各自的應用領域,形成了多種刀具材料。有獨特的優勢和使用範圍,相互替代,補充整體格局。可以說,刀具材料的全面快速發展為今天的高速、高效金屬切削奠定了基礎。

第三,塗層是提高刀具性能的關鍵技術。

刀具的塗層技術在現代切削刀具的發展中起著重要的作用。它自成立以來發展非常迅速,尤其是近年來。化學塗層 (CVD) 仍然是可轉位刀片的主要塗層工藝。開發了中溫CVD、厚膜氧化鋁、過渡層等新工藝。基於基材的改進,CVD塗層具有抗性。耐磨性和韌性均得到提高; CVD金剛石塗層也取得了進展,提高了塗層的表面光潔度,進入實用階段。目前國外硬質合金可轉位刀片的塗層率已達到70%以上。這一時期,物理塗層(PVD)的進展尤為顯著,在爐體結構、工藝、自動化控制等方面取得了重大進展,不僅耐熱性適用於高速切削、幹切削、硬切割已開發。更好的塗層,例如Super TiAlN、TiAlCN通用塗層具有更好的綜合性能和DLC、W/C減摩塗層,並通過塗層結構的創新,開發出納米和多層結構,提高塗層硬度和韌性。表 2 顯示了瑞士公司 PLATIT 的最新塗料。

PVD鍍膜技術的新發展向我們展示了鍍膜技術在提高刀具性能方面的巨大潛力和獨特優勢:通過控制鍍膜工藝參數以及調整靶材和反應氣體,可以開發出新的鍍層。適應加工多樣性的需要,是一種快速、良好的改進和提高刀具性能的技術,具有非常廣闊的應用前景。

四是工具結構的創新,改變了傳統標準工具的面貌和功能單一。

隨著製造業的快速發展,汽車工業、航空航天工業、模具工業等重點行業對切削加工提出了更高的要求,推動了可轉位刀具的不斷發展。為汽車工業流水線開發的專用成套工具,突破了傳統的按需供給工具和“閉門造車”的做法,成為創新加工工藝、提高加工效率、節約投資的重要工藝因素,扮演新角色。圖3是威迪亞曲軸加工新工藝的高速銑刀。

模具行業具有效率高、單件、小批量生產、模具材料硬度高、加工難度大、形狀複雜、金屬去除量大、交貨期短等特點,成為可轉位刀具創新的強大動力結構,如功能面銑刀、各種球頭立銑刀、模塊化立銑刀系統、鏜銑刀、大進給銑刀等。回顧1990年代以來切削加工的發展,模具行業仍然是新的高速切削、硬切削和乾切削工藝的發源地。

為滿足航空航天工業高效加工大型鋁合金部件的需要,研製了新型高速鋁合金面銑刀等刀具。圖4是山特維克高速面銑刀,最高轉速24000r/min,切削速度。速度為 6000 米/分鐘。

與此同時,可轉位刀片的新結構也出現了,如車削用的高效泡罩刀片、前角的複雜尺寸銑刀刀片、球頭立銑刀刀片、高速防砸刀片等。銑刀刀片等。

隨著五軸聯動數控刀具磨床功能的完善和應用的普及,立銑刀、鑽頭等標準萬能刀具的幾何參數更加多樣化,改變了傳統標準刀具的舊格局並能適應不同的加工材料和加工條件,切削性能相應提高。一些創新結構還產生了新的切削效果,例如不等螺旋角立銑刀。與標準立銑刀相比,不等螺旋角立銑刀可以有效抑製刀具振動,提高加工光潔度,增加工裝量。切削深度和進給速度。比如各種不同鑽頭類型和不同槽型的硬質合金鑽頭,圖5是上海工具廠有限公司為適應不同材料而推出的各種鑽頭和不同鑽頭磨削形式。硬質合金絲錐和硬質合金螺紋銑刀的發展,將螺紋加工效率提高到高速切削的水平。特別是硬質合金螺紋銑削刀具不僅加工效率高,而且通用性好,可以節省刀具成本。

五是配套技術快速發展。

切割技術是隨著切割技術的進步而逐漸發展起來的。它是現代切削技術不可缺少的組成部分,隨著切削技術和刀具的快速發展,包括刀架和機床主軸之間。連接方法、刀架中的刀具夾緊、刀具系統平衡和刀具管理。

雙面空心錐柄(HSK)機床-刀具接口具有連接剛性好、定位精度高、裝卸時間短等優點,技術的推廣應用越來越廣泛(圖6) )。這種刀架的結構已成為官方的國際標準,並已被眾多機床製造商所接受。它推出了帶有HSK主軸接口和刀具系統的高速加工中心或帶有HSK刀柄的集成刀具。這種新型刀柄具有強大的生命力和良好的使用前景。同時,也有一些公司開發了類似於HSK的刀柄結構,如山特維克的Capto刀柄和肯納金屬的KM刀柄。近年來,還出現了雙面接觸甚至三接觸的7:24接口,以適應現有機床對高速加工的需求。

高速旋轉刀具的使用也對刀具夾緊提出了新的要求。要求夾持精度高,徑向跳動

此外,對高速旋轉工具也有平衡和安全要求。由於製造和裝配誤差引起的結構不對稱或偏心,旋轉中心與高速旋轉之間存在不平衡。週期性的徑向力作用於主軸的軸承系統,甚至作用於機床的其他部位,影響加工質量、刀具壽命和機床性能。為此,規定了高速迴轉工具的允許不平衡和高速使用;刀具製造商已開發出多種可調平衡刀具,或旋轉刀具和刀具系統,用於在裝入主軸之前進行高速切削。動平衡機上的平衡將不平衡限制在一定範圍內。為了減少刀具裝入主軸後產生的不平衡量(偏心),新的在線自動平衡技術在運行時將主軸、刀柄和刀具作為轉子系統進行平衡。速度。

在高速切削中,刀具的轉速高於10000~20000r/min甚至更高。此時,葉片體、葉片和葉片的夾持部位受到很大的離心力。當轉速達到某個臨界值時,就足夠了。刀片被拔出,或夾緊螺釘斷裂,甚至整個機身都斷裂。在這些情況下,設備或人身傷害可能導致事故,因此必須防止高速切割技術。為此,德國製定了高速旋轉工具的安全規範,對工具的設計、測試、使用和平衡質量都有嚴格的規定。該規範已成為歐洲標準和國際標準。

據資料顯示,刀具直接成本僅佔製造成本的2%~4%,而刀具使用和管理成本則超過12%。科學的刀具管理可以為用戶節省可觀的刀具成本,降低製造成本。因此,開發刀具管理技術及相關軟硬件已成為刀具製造商的業務範圍,為用戶提供多種形式的刀具管理服務,從簡單的刀具物流管理到所有刀具業務的一攬子承包,包括刀具採購、鑑定、倉儲、現場服務、刀具重磨、工藝改進、項目開發等。用戶企業可以利用這種專業化的社會服務,保持切削加工的高水平,專注於核心技術的開發,並實現經濟技術雙豐收。

六是工具行業的新商業模式。

隨著切削技術的發展,刀具行業正在經歷一場運行機制的變革。面對日益新的生產模式和新的工件材料,“工具”不再是簡單的產品。一旦售出,它們就是優化工藝或生產線加工技術的重要工藝因素。刀具製造商必須能夠為用戶提供完整的加工技術,幫助用戶達到提高加工效率、產品質量和降低製造成本的目標,已成為國外刀具製造商業務發展的方向和經營宗旨。目前,工具製造商通過“服務用戶”、“提供解決方案”等多種形式的商業服務,將工具行業帶到了更高的發展階段。事實證明,國外刀具製造商的這種做法有利於製造業的發展,給用戶帶來更多的利益,受到用戶的歡迎。

應用先進切削技術加速中國製造業發展

黨的十六大提出全面建成小康社會、實現新型工業化的任務。它吹響了中國從製造強國邁向製造強國的號角。刀具作為製造技術的基礎技術,是基本的工藝裝備。它在這次歷史性的遊行中處於首位。先進的切削技術和刀具是我國發展汽車工業、航空航天工業、能源工業的配套設備。模具行業的先決條件。面對這樣的大好機遇,我們必須充分利用先進的切削技術和刀具,為中國製造業服務。

為此,我國工具工業正在加快與世界工具工業的接軌,通過技術改造引進先進的工藝裝備和技術,開發生產一流的工具產品。中國工具行業的兩大排頭兵——株洲硬質合金集團和上海工具廠有限公司高起點、大投資率先進行技術改造,使國內可轉位刀片和整體硬質合金刀具製造技術接近尾聲。世界先進水平。與此同時,國外工具企業正面臨中國製造業的快速發展和快速發展的前景,加快在中國本土化生產或服務的步伐,以降低製造成本,提高服務能力,縮短領先優勢。次。據說,國外工具企業進入中國市場,為我們應用先進工具改造傳統製造業提供了非常有利的條件。我們必須抓住這一有利機遇,積極採用先進的刀具,以應對經濟全球化的挑戰,以提高企業的加工技術和競爭實力。

企業在加速應用先進切割技術時,每個企業的情況不同,具體做法也不同,但以下幾點可以作為一個共同的思路:

由高性能刀具材料製成的刀具,包括整體硬質合金刀具、氮化矽陶瓷刀具、CBN和PCD刀具、高性能高速鋼刀具等,針對生產的具體情況,逐一介紹推送,會收到不錯的效果;目前國內刀具製造商也可以部分供應這些刀具產品。

大量使用塗層工具。塗層刀在中國的比例很低,還有很大的推廣空間。應根據加工條件和需要選擇合適的塗層等級,以達到預期的效果。

強烈使用可轉位工具。可轉位工具在中國已經推廣多年,但由於種種原因,進展還不夠快。

發展不平衡。但在此期間,可轉位刀具技術有了新的進步,品種迅速增加,並朝著更高效、更適用的方向發展。已開發出弧形刃銑刀刀片、帶修光刃刀片的車削刀片和通用刀片。具有良好圓形葉片和八角葉片的產品具有很大的應用潛力。積極推廣可轉位工具應成為企業技術改造的重要項目。圖7是湖南金剛石刀具有限公司研製的曲刃刀片銑刀。

對於大型生產線,必須藉鑒國外經驗,開發新工藝和專用工具,提高效率降低成本,或者開發組合工具集中工藝,提高效率,減少投資。這樣的工作必須與機床製造商和工具製造商聯合起來才能取得成果。這在工業化國家是成熟的做法。

對於單件小批量生產模式的企業,應選用內冷鑽、前刀面立銑刀等高效新型刀具。其次,可以使用多功能萬能刀具,可以減少換刀時間。還需要打破傳統的鑽、銑、磨等工藝限制,通過銑、鑽、銑、銑、磨、磨等工藝實現新的加工效果。此外,加強刀具管理,減少庫存,降低刀具成本。

企業在採用先進刀具和新技術時,必須依靠刀具製造商和經銷商的技術實力,走社會化道路。在新型工件材料、刀具材料和塗層牌號的現狀下,有數千種的工具類型。只有在他們的專業人員的幫助下,您才能選擇正確的工具並實現預期的目標。這也是目前國外的刀具製造。公司積極倡導“系統供應”、“提供解決方案”的經營理念。其次,要打破工具成本的錯誤觀念——認為好工具太貴而不能花錢。正是這種觀點長期影響著我國切削技術的進步和民族工具工業的發展。工具“貴”,僅佔製造成本的2%~4%(國內大部分企業不到2%)。只有使用“昂貴”的刀,才能大大降低效率,從而大大降低單件成本。企業的利益最終會達到少投入多產出的效果。通過具體的加工實例可以證明,刀具的成本不超過每個產品的成本。

最後,希望通過大家的努力,將本單位的切削技術匯聚起來,為中國製造和製造技術的進步貢獻力量。