Slitsning Av Härdat Stål Med PCBN Cutter

Slitsning av härdat stål med PCBN-fräs

Under det senaste decenniet har precisionsräfflor av härdade ståldelar med polykristallin kubisk bornitrid (PCBN) skär gradvis ersatt traditionell slipning. Tyler Economan, anbudsingenjörschef på Index, USA, sa: "I allmänhet är slipning av spår en mer stabil process som ger högre dimensionsnoggrannhet än spårning. Men folk vill fortfarande kunna färdigställa arbetsstycket på en svarv. En mängd olika bearbetning krävs."

Olika arbetsstyckesmaterial som har härdats inkluderar höghastighetsstål, formstål, lagerstål och legerat stål. Endast järnmetaller kan härdas, och härdningsprocesser tillämpas vanligtvis på stål med låg kolhalt. Genom härdningsbehandlingen kan arbetsstyckets yttre hårdhet göras högre och bärbar, samtidigt som insidan har bättre seghet. Delar gjorda av härdat stål inkluderar dornar, axlar, kopplingar, drivhjul, kamaxlar, kugghjul, bussningar, drivaxlar, lager och liknande.

Men "hårda material" är ett relativt, föränderligt begrepp. Vissa människor tror att arbetsstyckesmaterial med en hårdhet på 40-55 HRC är hårda material; andra anser att hårdheten hos hårda material bör vara 58-60 HRC eller högre. I denna kategori kan PCBN-verktyg användas.

Efter induktionshärdning kan det ythärdade skiktet bli upp till 1,5 mm tjockt och hårdheten kan nå 58-60 HRC, medan materialet under ytskiktet vanligtvis är mycket mjukare. I detta fall är det viktigt att se till att det mesta av skärningen görs under det ythärdade lagret.

Verktygsmaskiner med tillräcklig kraft och styvhet är en nödvändig förutsättning för spårning av härdade delar. Enligt Economan, "Ju bättre styvhet verktygsmaskinen har och ju högre kraft, desto effektivare är spårfräsningen av det härdade materialet. För arbetsstyckesmaterial med en hårdhet på mer än 50 HRC uppfyller många lätta verktygsmaskiner inte de erforderliga skärförhållandena. Om maskinkapaciteten (effekt, vridmoment och speciellt styvhet) överskrids kan bearbetningen inte slutföras framgångsrikt."

Styvheten är mycket viktig för arbetsstyckets hållaranordning eftersom skäreggens kontaktyta med arbetsstycket är stor under räffningsprocessen och verktyget utövar ett stort tryck på arbetsstycket. Vid fastspänning av arbetsstycken av härdat stål kan en bred klämma användas för att sprida klämytan. Paul Ratzki, marknadschef för Sumitomo Electric Hard Alloy Co., sa: "Delarna som ska bearbetas måste stödjas ordentligt. Vid bearbetning av härdade material är vibrationen och verktygstrycket som genereras mycket större än vid bearbetning av vanliga arbetsstycken, vilket kan leda till att arbetsstycket fastnar. Kan inte flyga ut ur maskinen eller få CBN-bladet att spricka eller till och med gå sönder."

Skaftet som håller spårskäret ska vara så kort som möjligt för att minimera överhäng och öka verktygets styvhet. Matthew Schmitz, chef för GRIP-produkter på Isca, påpekar att i allmänhet är monolitiska verktyg mer lämpade för spårning av härdade material. Men företaget erbjuder också ett modulärt spårsystem. "Den modulära skaftet kan användas i bearbetningssituationer där verktyget är benäget att plötsligt misslyckas", säger han. "Du behöver inte byta ut hela skaftet, du behöver bara byta ut en billigare komponent. Det modulära skaftet erbjuder också en mängd olika bearbetningsalternativ. Iskars Grip modulsystem kan installeras i en mängd olika produkter. Du kan använda en verktygshållare med 7 olika blad för 7 produktlinjer eller valfritt antal blad för olika bearbetning Samma produktlinje med spårbredd."

Sumitomo Electrics verktygshållare för att greppa skär av CGA-typ använder en toppklämningsmetod som drar tillbaka bladet in i hållaren. Denna hållare har också en sidofästskruv för att förbättra greppstabiliteten och förlänga verktygets livslängd. Rich Maton, assistentchef för företagets designavdelning, sa: "Denna verktygshållare är designad för spårning av härdade arbetsstycken. Om bladet rör sig i hållaren, slits bladet med tiden och verktygets livslängd förändras. För fordonens högproduktiva bearbetningskrav industrin (som 50-100 eller 150 arbetsstycken per skäregg), är förutsägbarheten av verktygslivslängden särskilt viktig, och förändringar i verktygslivslängden kan ha en betydande inverkan på produktionen."

Enligt rapporter är Mitsubishi Materials GY-serie Tri-Lock modulära spårsystem jämförbart i styvhet med integrerade bladchuckar. Systemet griper tillförlitligt spårbladen från tre håll (periferi, fram och topp). Dess två strukturella design förhindrar att bladet förskjuts under spårning: det V-formade utsprånget hindrar bladet från att röra sig åt sidorna; Säkerhetsnyckeln eliminerar bladets framåtrörelse som orsakas av skärkraften under spårbearbetning.

Vanligt använda spårskär för härdade ståldelar inkluderar enkla fyrkantiga skär, formningsskär, slitsade skär och liknande. I allmänhet krävs att de skurna spåren har en bra ytfinish eftersom de har en passande del, och vissa är O-ringar eller snäppringspår. Enligt Mark Menconi, produktspecialist på Mitsubishi Materials, "Dessa processer kan delas in i spårbearbetning med innerdiameter och spårbearbetning med ytterdiameter, men de flesta spårningsoperationer kräver finskärning, inklusive lätt beröringsprecision från cirka 0,25 mm skärdjup. Skär till ett helt snitt med ett djup på cirka 0,5 mm."

Spårning av härdat stål kräver användning av verktyg med högre hårdhet, bättre slitstyrka och lämplig geometri. Nyckeln är att ta reda på om ett hårdmetallskär, ett keramiskt skär eller ett PCBN-skär ska användas. Schmitz sa: "Jag väljer nästan alltid hårdmetallskär när jag bearbetar arbetsstycken med hårdheter under 50 HRC. För arbetsstycken med en hårdhet på 50-58 HRC är keramiska skär ett mycket ekonomiskt val. Endast när arbetsstyckets CBN-skär bör beaktas för hårdhet upp till 58 HRC. CBN-skären är särskilt lämpliga för bearbetning av sådana höghårda material eftersom bearbetningsmekanismen inte är ett skärmaterial utan ett gränssnitt mellan verktyg och arbetsstycke. Smält materialet.

För spårning av härdade ståldetaljer med en hårdhet över 58 HRC är spånkontroll inget problem. Eftersom torr räfflor vanligtvis används, är spånen mer som damm eller mycket små partiklar och kan avlägsnas med handblåsning. Sumitomo Electrics Maton sa, "Vanligtvis kommer den här typen av spån att gå sönder och sönderfalla när den träffar något, så kontakten mellan spånen och arbetsstycket kommer inte att skada arbetsstycket. Om du tar tag i ett spån kommer de att krossas i din hand."

En av anledningarna till att CBN-skär är lämpliga för torrskärning är att även om deras värmebeständighet är mycket god, så minskar bearbetningsprestandan kraftigt vid temperaturfluktuationer. Economan säger, "När CBN-skäret är i kontakt med arbetsstyckets material producerar det skärvärme på spetsen, men eftersom CBN-skäret är mindre anpassningsbart till temperaturförändringar är det svårt att kyla tillräckligt för att hålla en konstant temperatur. Stat. CBN är mycket hårt, men det är också mycket skört och kan spricka på grund av temperaturförändringar."

Vid skärning av ståldelar med låg hårdhet (såsom 45-50 HRC) med hårdmetall, keramik eller PCBN-skär bör de genererade spånorna vara så korta som möjligt. Detta tar effektivt bort skärvärmen i verktygsmaterialet under skärningsprocessen eftersom spånen kan transportera bort en stor mängd värme.

Iskar's Schmitz rekommenderar också att verktyget bearbetas i ett "inverterat" tillstånd. Han förklarade, "När du installerar ett verktyg på en verktygsmaskin, installeras verktygstillverkarens föredragna verktyg genom att skära bladet med framsidan uppåt, eftersom detta gör attrotation av arbetsstycket för att utöva tryck nedåt på maskinskenan för att hålla maskinen stabil. När bladet skärs in i arbetsstyckets material kan emellertid de bildade spånorna stanna kvar på bladet och arbetsstycket. Om verktygshållaren vänds och verktyget monteras upp och ner, kommer bladet inte att synas, och spånflödet kommer automatiskt att fly från skärområdet under inverkan av tyngdkraften."

Ythärdning är en enkel metod för att förbättra hårdheten hos lågkolstål. Principen är att öka kolhalten på ett visst djup under materialets yta. När spårdjupet överstiger tjockleken på det ythärdade skiktet kan vissa problem uppstå på grund av bytet av spårbladet från ett hårdare material till ett mjukare material. För detta ändamål har verktygstillverkare utvecklat flera bladkvaliteter för olika typer av arbetsstyckesmaterial.

Duane Drape, försäljningschef på Horn (USA), sa: "När man byter från ett hårdare material till ett mjukare material vill användaren inte alltid byta bladet, så vi måste hitta det bästa verktyget för denna typ av bearbetning . Om ett hårdmetallskär används, kommer det att stöta på problemet med överdrivet slitage när bladet skär en hård yta. Om ett CBN-skär lämpligt för att skära höghårda material används för att skära en mjuk del, är det lätt att skada Vi kan använda en kompromiss: hårdmetallskär med hög hårdhet + supersmorda beläggningar, eller relativt mjuka CBN-skärkvaliteter + skär lämpade för skärning av vanliga material (snarare än hård bearbetning)."

Drape sa: "Du kan använda CBN-skär för att effektivt skära arbetsstyckesmaterial med en hårdhet på 45-50 HRC, men bladets geometri måste justeras. Typiska CBN-skär har en negativ fas på skäreggen. Denna negativa fasade CBN-insats är mjukare att bearbeta. När arbetsstyckets material används kommer materialet att ha en utdragbar effekt och verktygets livslängd förkortas. Om CBN-kvaliteten med lägre hårdhet används och skäreggens geometri ändras, kan arbetsstyckets material med en hårdhet på 45-50 HRC framgångsrikt skäras."

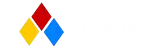

S117 HORN spårskär som utvecklats av företaget använder en PCBN-spets, och skärdjupet är cirka 0,15-0,2 mm när kugghjulsbredden är exakt kapad. För att uppnå en bra ytfinish har bladet ett skrapplan på var och en av skäreggarna på båda sidor.

Ett annat alternativ är att ändra skärparametrarna. Enligt Indexs Economan, "Efter att ha skärt igenom det härdade lagret kan större skärparametrar användas. Om det härdade djupet bara är 0,13 mm eller 0,25 mm, efter att ha skärt igenom detta djup, byts antingen de olika knivarna ut eller använder fortfarande samma kniv, men öka skärparametrarna till lämplig nivå."

För att täcka ett bredare spektrum av bearbetning ökar PCBN-bladkvaliteterna. Högre hårdhetsgrader möjliggör snabbare skärhastigheter, medan sorter med bättre seghet kan användas i mer instabila bearbetningsmiljöer. För kontinuerlig eller avbruten skärning kan olika PCBN-skärskvaliteter också användas. Sumitomo Electrics Maton påpekade att på grund av skörheten hos PCBN-verktyg är vassa skäreggar benägna att flisas vid bearbetning av härdat stål. "Vi måste skydda skäreggen, särskilt vid avbruten skärning, skäreggen bör förberedas mer än vid kontinuerlig skärning, och skärvinkeln bör vara större."

Iskars nyutvecklade IB10H- och IB20H-kvaliteter utökar sin produktlinje Groove Turn PCBN ytterligare. IB10H är en finkornig PCBN-kvalitet för medelhög till hög hastighet kontinuerlig skärning av härdat stål; medan IB20H består av fina och medelstora PCBN-korn, vilket ger bra slitstyrka och slagtålighet. Balansen tål de tuffare förhållandena med avbruten skärning av härdat stål. Det normala felläget för ett PCBN-verktyg bör vara att skäreggen slits utsnarare än att plötsligt spricka eller spricka.

Den BNC30G-belagda PCBN-kvaliteten introducerad av Sumitomo Electric används för avbruten spårfräsning av arbetsstycken av härdat stål. För kontinuerlig spårfräsning rekommenderar företaget dess BN250 universalbladskvalitet. Maton sa: "När man skär kontinuerligt skärs bladet under lång tid, vilket kommer att generera mycket skärvärme. Därför är det nödvändigt att använda ett blad med god slitstyrka. Vid intermittent spårning går bladet kontinuerligt in i och ut ur skärningen. Det har stor inverkan på spetsen. Därför är det nödvändigt att använda ett blad med god seghet och som tål intermittent slag. Dessutom hjälper bladbeläggningen också till att förlänga verktygets livslängd."

Oavsett vilken typ av spår som bearbetas kan verkstäder som tidigare förlitade sig på slipning för att färdigställa härdade ståldelar konverteras till spårning med PCBN-verktyg för att öka produktiviteten. Hård spårning kan uppnå en dimensionsnoggrannhet som är jämförbar med slipning, samtidigt som bearbetningstiden avsevärt reduceras.