PCBN કટર વડે કઠણ સ્ટીલનું સ્લોટિંગ

PCBN કટર વડે સખત સ્ટીલનું સ્લોટિંગ

પાછલા દાયકામાં, પોલીક્રિસ્ટલાઇન ક્યુબિક બોરોન નાઇટ્રાઇડ (PCBN) ઇન્સર્ટ સાથે સખત સ્ટીલના ભાગોના ચોકસાઇ ગ્રુવિંગે ધીમે ધીમે પરંપરાગત ગ્રાઇન્ડીંગનું સ્થાન લીધું છે. ઇન્ડેક્સ, યુએસએ ખાતે બિડિંગ એન્જિનિયરિંગ મેનેજર, ટાયલર ઇકોનોમેને જણાવ્યું હતું કે, “સામાન્ય રીતે, ગ્રુવ્સ ગ્રાઇન્ડીંગ એ વધુ સ્થિર પ્રક્રિયા છે જે ગ્રુવિંગ કરતાં ઉચ્ચ પરિમાણીય ચોકસાઈ પ્રદાન કરે છે. જો કે, લોકો હજુ પણ લેથ પર વર્કપીસ પૂર્ણ કરવા સક્ષમ બનવા માંગે છે. વિવિધ પ્રકારની પ્રક્રિયા જરૂરી છે."

વર્કપીસની વિવિધ સામગ્રી કે જેને સખત બનાવવામાં આવી છે તેમાં હાઇ સ્પીડ સ્ટીલ, ડાઇ સ્ટીલ, બેરિંગ સ્ટીલ અને એલોય સ્ટીલનો સમાવેશ થાય છે. માત્ર ફેરસ ધાતુઓને જ સખત કરી શકાય છે, અને સખ્તાઇની પ્રક્રિયાઓ સામાન્ય રીતે ઓછી કાર્બન સ્ટીલ્સ પર લાગુ થાય છે. સખ્તાઇની સારવાર દ્વારા, વર્કપીસની બાહ્ય કઠિનતા ઊંચી અને પહેરવા યોગ્ય બનાવી શકાય છે, જ્યારે આંતરિક વધુ સારી કઠિનતા ધરાવે છે. સખત સ્ટીલના બનેલા ભાગોમાં મેન્ડ્રેલ્સ, એક્સેલ્સ, કનેક્ટર્સ, ડ્રાઇવ વ્હીલ્સ, કેમશાફ્ટ્સ, ગિયર્સ, બુશિંગ્સ, ડ્રાઇવ શાફ્ટ, બેરિંગ્સ અને તેના જેવાનો સમાવેશ થાય છે.

જો કે, "હાર્ડ મટિરિયલ્સ" એ સાપેક્ષ, બદલાતી ખ્યાલ છે. કેટલાક લોકો માને છે કે 40-55 HRC ની કઠિનતા સાથે વર્કપીસ સામગ્રી સખત સામગ્રી છે; અન્ય લોકો માને છે કે સખત સામગ્રીની કઠિનતા 58-60 HRC અથવા તેથી વધુ હોવી જોઈએ. આ શ્રેણીમાં, PCBN સાધનોનો ઉપયોગ કરી શકાય છે.

ઇન્ડક્શન સખ્તાઇ પછી, સપાટીના કઠણ સ્તર 1.5mm જાડા સુધી હોઇ શકે છે અને કઠિનતા 58-60 HRC સુધી પહોંચી શકે છે, જ્યારે સપાટીના સ્તરની નીચેની સામગ્રી સામાન્ય રીતે વધુ નરમ હોય છે. આ કિસ્સામાં, તે સુનિશ્ચિત કરવું મહત્વપૂર્ણ છે કે મોટાભાગની કટિંગ સપાટીના સખત સ્તરની નીચે કરવામાં આવે છે.

પર્યાપ્ત શક્તિ અને કઠોરતા સાથેના મશીન ટૂલ્સ સખત ભાગોના ગ્રુવિંગ માટે જરૂરી સ્થિતિ છે. ઇકોનોમૅનના મતે, “મશીન ટૂલની કઠોરતા જેટલી સારી અને શક્તિ જેટલી વધારે છે, તેટલી કઠણ સામગ્રીની ગ્રુવિંગ વધુ કાર્યક્ષમ છે. 50 HRC થી વધુ કઠિનતા સાથે વર્કપીસ સામગ્રી માટે, ઘણા લાઇટ મશીન ટૂલ્સ આવશ્યક કટીંગ શરતોને પૂર્ણ કરતા નથી. જો મશીનની ક્ષમતા (પાવર, ટોર્ક અને ખાસ કરીને કઠોરતા) ઓળંગાઈ ગઈ હોય, તો મશીનિંગ સફળતાપૂર્વક પૂર્ણ થઈ શકશે નહીં."

વર્કપીસ હોલ્ડિંગ ડિવાઇસ માટે કઠોરતા ખૂબ જ મહત્વપૂર્ણ છે કારણ કે ગ્રુવિંગ પ્રક્રિયા દરમિયાન વર્કપીસ સાથે કટીંગ એજની સંપર્ક સપાટી મોટી હોય છે, અને ટૂલ વર્કપીસ પર ખૂબ દબાણ લાવે છે. સખત સ્ટીલ વર્કપીસને ક્લેમ્પ કરતી વખતે, ક્લેમ્પિંગ સપાટીને વિખેરવા માટે વિશાળ ક્લેમ્પનો ઉપયોગ કરી શકાય છે. સુમિટોમો ઇલેક્ટ્રિક હાર્ડ એલોય કંપનીના માર્કેટિંગ મેનેજર પોલ રત્ઝકીએ જણાવ્યું હતું કે, “મશીન કરવા માટેના ભાગોને મજબૂતીથી ટેકો આપવો જોઈએ. કઠણ સામગ્રીને મશીન કરતી વખતે, જનરેટ થયેલ કંપન અને સાધનનું દબાણ સામાન્ય વર્કપીસની મશીનિંગ કરતા ઘણું મોટું હોય છે, જે વર્કપીસ ક્લેમ્પિંગમાં પરિણમી શકે છે. મશીનની બહાર ઉડી શકતા નથી, અથવા CBN બ્લેડને ચિપ અથવા તોડી શકે છે."

ગ્રુવિંગ ઇન્સર્ટને પકડી રાખતી શૅન્ક ઓવરહેંગ ઘટાડવા અને ટૂલની કઠોરતા વધારવા માટે શક્ય તેટલી ટૂંકી હોવી જોઈએ. ઇસ્કા ખાતે GRIP ઉત્પાદનોના મેનેજર મેથ્યુ શ્મિટ્ઝ નિર્દેશ કરે છે કે સામાન્ય રીતે, એકવિધ સાધનો સખત સામગ્રીના ગ્રુવિંગ માટે વધુ યોગ્ય છે. જો કે, કંપની મોડ્યુલર ગ્રુવિંગ સિસ્ટમ પણ ઓફર કરે છે. "મોડ્યુલર શેંકનો ઉપયોગ મશીનિંગ પરિસ્થિતિઓમાં થઈ શકે છે જ્યાં સાધન અચાનક નિષ્ફળતાની સંભાવના ધરાવે છે," તે કહે છે. “તમારે આખી શેંક બદલવાની જરૂર નથી, તમારે ફક્ત ઓછા ખર્ચાળ ઘટકને બદલવાની જરૂર છે. મોડ્યુલર શેન્ક વિવિધ પ્રકારના મશીનિંગ વિકલ્પો પણ પ્રદાન કરે છે. ઇસ્કરની ગ્રિપ મોડ્યુલર સિસ્ટમ વિવિધ ઉત્પાદનોમાં ઇન્સ્ટોલ કરી શકાય છે. તમે 7 પ્રોડક્ટ લાઇન માટે 7 અલગ-અલગ બ્લેડ સાથેના ટૂલ હોલ્ડરનો ઉપયોગ કરી શકો છો અથવા અલગ-અલગ પ્રોસેસિંગ માટે ગમે તેટલી સંખ્યામાં બ્લેડનો ઉપયોગ કરી શકો છો. સ્લોટ પહોળાઈ સાથે સમાન પ્રોડક્ટ લાઇન."

CGA-પ્રકારના ઇન્સર્ટને પકડવા માટે સુમિટોમો ઇલેક્ટ્રિકના ટૂલધારકો ટોપ-ક્લેમ્પિંગ પદ્ધતિનો ઉપયોગ કરે છે જે બ્લેડને ધારકમાં પાછું ખેંચે છે. આ ધારક પકડની સ્થિરતા સુધારવા અને ટૂલ લાઇફને વધારવામાં મદદ કરવા માટે એક બાજુ ફાસ્ટનિંગ સ્ક્રૂ પણ દર્શાવે છે. શ્રીમંત મેટોન, મદદનીશકંપનીના ડિઝાઈન વિભાગના મેનેજરે જણાવ્યું હતું કે, "આ ટૂલ હોલ્ડર સખત વર્કપીસના ગ્રુવિંગ માટે બનાવવામાં આવ્યું છે. જો બ્લેડ ધારકમાં ફરે છે, તો સમય જતાં બ્લેડ પહેરે છે અને ટૂલનું જીવન બદલાઈ જાય છે. ઓટોમોટિવની ઉચ્ચ ઉત્પાદકતા મશીનિંગ જરૂરિયાતો માટે. ઉદ્યોગ (જેમ કે કટીંગ એજ દીઠ 50-100 અથવા 150 વર્કપીસ), ટૂલ લાઇફની આગાહી ખાસ કરીને મહત્વની છે અને ટૂલ લાઇફમાં ફેરફાર ઉત્પાદન પર નોંધપાત્ર અસર કરી શકે છે."

અહેવાલો અનુસાર, મિત્સુબિશી મટિરિયલ્સની GY શ્રેણી ટ્રાઇ-લોક મોડ્યુલર ગ્રુવિંગ સિસ્ટમ કઠોરતામાં ઇન્ટિગ્રલ બ્લેડ ચક સાથે તુલનાત્મક છે. સિસ્ટમ ત્રણ દિશાઓ (પેરિફેરલ, આગળ અને ઉપર) થી ગ્રુવિંગ બ્લેડને વિશ્વસનીય રીતે પકડે છે. તેની બે માળખાકીય ડિઝાઇન ગ્રુવિંગ દરમિયાન બ્લેડને વિસ્થાપિત થતા અટકાવે છે: V-આકારનું પ્રક્ષેપણ બ્લેડને બાજુઓ પર ખસતા અટકાવે છે; સેફ્ટી કી સ્લોટ મશીનિંગ દરમિયાન કટીંગ ફોર્સને કારણે બ્લેડની આગળની હિલચાલને દૂર કરે છે.

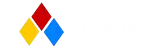

સખત સ્ટીલના ભાગો માટે સામાન્ય રીતે ઉપયોગમાં લેવાતા ગ્રુવિંગ ઇન્સર્ટમાં સરળ ચોરસ ઇન્સર્ટ, ફોર્મિંગ ઇન્સર્ટ, સ્લોટેડ ઇન્સર્ટ અને તેના જેવાનો સમાવેશ થાય છે. સામાન્ય રીતે, કટ ગ્રુવ્સ સારી સપાટી પૂર્ણ કરવા માટે જરૂરી છે કારણ કે તેમાં સમાગમનો ભાગ હોય છે, અને કેટલાક ઓ-રિંગ્સ અથવા સ્નેપ રિંગ ગ્રુવ્સ હોય છે. મિત્સુબિશી મટિરિયલ્સના ઉત્પાદન નિષ્ણાત માર્ક મેન્કોનીના જણાવ્યા અનુસાર, "આ પ્રક્રિયાઓને આંતરિક વ્યાસના ગ્રુવ મશીનિંગ અને બાહ્ય વ્યાસના ગ્રુવ મશીનિંગમાં વિભાજિત કરી શકાય છે, પરંતુ મોટા ભાગની ગ્રુવિંગ કામગીરીમાં કટની 0.25 મીમી ઊંડાઈથી હળવા સ્પર્શની ચોકસાઈ સહિત ઝીણી કટીંગની જરૂર પડે છે. લગભગ 0.5mm ની ઊંડાઈ સાથે સંપૂર્ણ કટ."

સખત સ્ટીલના ગ્રુવિંગ માટે ઉચ્ચ કઠિનતા, વધુ સારી વસ્ત્રો પ્રતિકાર અને યોગ્ય ભૂમિતિવાળા સાધનોનો ઉપયોગ જરૂરી છે. કાર્બાઇડ ઇન્સર્ટ, સિરામિક ઇન્સર્ટ અથવા PCBN ઇન્સર્ટનો ઉપયોગ કરવો જોઈએ કે કેમ તે શોધવાની ચાવી છે. શ્મિટ્ઝે કહ્યું, “હું લગભગ હંમેશા કાર્બાઇડ ઇન્સર્ટ પસંદ કરું છું જ્યારે 50 HRCથી ઓછી કઠિનતાવાળા વર્કપીસને મશિન કરતી વખતે. 50-58 એચઆરસીની કઠિનતાવાળા વર્કપીસ માટે, સિરામિક દાખલ એ ખૂબ જ આર્થિક પસંદગી છે. જ્યારે વર્કપીસ CBN દાખલ કરે છે ત્યારે જ 58 HRC સુધીની કઠિનતાને ધ્યાનમાં લેવી જોઈએ. CBN ઇન્સર્ટ ખાસ કરીને આવી ઉચ્ચ-સખત સામગ્રીના મશીનિંગ માટે યોગ્ય છે કારણ કે મશીનિંગ મિકેનિઝમ એ કટીંગ સામગ્રી નથી પરંતુ એક સાધન/વર્કપીસ ઇન્ટરફેસ છે. સામગ્રી ઓગળે.

58 એચઆરસીથી વધુની કઠિનતા સાથે સખત સ્ટીલના ભાગોના ગ્રુવિંગ માટે, ચિપ નિયંત્રણ કોઈ સમસ્યા નથી. સામાન્ય રીતે ડ્રાય ગ્રુવિંગનો ઉપયોગ થતો હોવાથી, ચિપ્સ વધુ ધૂળ અથવા ખૂબ જ નાના કણો જેવી હોય છે અને હાથના ફટકાથી દૂર કરી શકાય છે. સુમીટોમો ઈલેક્ટ્રીકના માટોને કહ્યું, "સામાન્ય રીતે, આ પ્રકારનો સ્વેર્ફ જ્યારે કોઈ પણ વસ્તુને અથડાવે છે ત્યારે તે તૂટી જાય છે અને વિખેરાઈ જાય છે, તેથી વર્કપીસ સાથે સ્વેર્ફનો સંપર્ક વર્કપીસને નુકસાન પહોંચાડશે નહીં. જો તમે સ્વેર્ફને પકડો છો, તો તે તમારા હાથમાં તૂટી જશે."

ડ્રાય કટિંગ માટે CBN ઇન્સર્ટ શા માટે યોગ્ય છે તેનું એક કારણ એ છે કે તેમની ગરમીનો પ્રતિકાર ઘણો સારો હોવા છતાં, તાપમાનની વધઘટના કિસ્સામાં પ્રોસેસિંગ કામગીરીમાં ઘણો ઘટાડો થાય છે. ઇકોનોમેન કહે છે, “હકીકતમાં, જ્યારે CBN ઇન્સર્ટ વર્કપીસ સામગ્રીના સંપર્કમાં હોય છે, ત્યારે તે ટિપ પર કાપવાની ગરમી ઉત્પન્ન કરે છે, પરંતુ CBN ઇન્સર્ટ તાપમાનના ફેરફારો માટે ઓછું અનુકૂલનક્ષમ હોવાથી, સ્થિરતા જાળવવા માટે પૂરતા પ્રમાણમાં ઠંડુ કરવું મુશ્કેલ છે. તાપમાન રાજ્ય. CBN ખૂબ જ સખત છે, પરંતુ તે ખૂબ જ બરડ પણ છે અને તાપમાનના ફેરફારોને કારણે ફાટી શકે છે."

સિમેન્ટેડ કાર્બાઈડ, સિરામિક અથવા PCBN ઇન્સર્ટ વડે ઓછી કઠિનતા (જેમ કે 45-50 HRC) સાથે સ્ટીલના ભાગોને કાપતી વખતે, પેદા થયેલી ચિપ્સ શક્ય તેટલી ટૂંકી હોવી જોઈએ. આ કટિંગ પ્રક્રિયા દરમિયાન ટૂલ સામગ્રીમાં કાપવાની ગરમીને અસરકારક રીતે દૂર કરે છે કારણ કે ચિપ્સ મોટી માત્રામાં ગરમી દૂર કરી શકે છે.

Iskar's Schmitz એ પણ ભલામણ કરે છે કે સાધનને "ઊંધી" સ્થિતિમાં પ્રક્રિયા કરવામાં આવે. તેમણે સમજાવ્યું, “મશીન ટૂલ પર ટૂલ ઇન્સ્ટોલ કરતી વખતે, મશીન ટૂલ બિલ્ડરનું મનપસંદ ટૂલ બ્લેડ ફેસ ઉપર કાપીને ઇન્સ્ટોલ કરવામાં આવે છે, કારણ કે આ પરવાનગી આપે છે.મશીનને સ્થિર રાખવા માટે મશીન રેલ પર નીચે તરફ દબાણ લાવવા માટે વર્કપીસનું પરિભ્રમણ. જો કે, જ્યારે બ્લેડને વર્કપીસની સામગ્રીમાં કાપવામાં આવે છે, ત્યારે બનેલી ચિપ્સ બ્લેડ અને વર્કપીસ પર રહી શકે છે. જો ટૂલ ધારકને ફેરવવામાં આવે અને ટૂલ ઊલટું માઉન્ટ કરવામાં આવે, તો બ્લેડ દેખાશે નહીં, અને ગુરુત્વાકર્ષણની ક્રિયા હેઠળ ચિપનો પ્રવાહ આપમેળે કટીંગ એરિયામાંથી છટકી જશે."

નીચા કાર્બન સ્ટીલની કઠિનતાને સુધારવા માટે સપાટી સખ્તાઇ એ એક સરળ પદ્ધતિ છે. સિદ્ધાંત એ છે કે સામગ્રીની સપાટી હેઠળ ચોક્કસ ઊંડાઈએ કાર્બન સામગ્રીને વધારવી. જ્યારે ગ્રુવિંગ ડેપ્થ સપાટીના કઠણ સ્તરની જાડાઈ કરતાં વધી જાય છે, ત્યારે ગ્રુવિંગ બ્લેડને કઠણ સામગ્રીમાંથી નરમ સામગ્રીમાં બદલવાને કારણે કેટલીક સમસ્યાઓ ઊભી થઈ શકે છે. આ માટે, ટૂલ ઉત્પાદકોએ વિવિધ પ્રકારની વર્કપીસ સામગ્રી માટે ઘણા બ્લેડ ગ્રેડ વિકસાવ્યા છે.

હોર્ન (યુએસએ) ના સેલ્સ મેનેજર ડુઆન ડ્રેપે જણાવ્યું હતું કે, "જ્યારે સખત સામગ્રીમાંથી નરમ સામગ્રીમાં ફેરફાર થાય છે, ત્યારે વપરાશકર્તા હંમેશા બ્લેડ બદલવા માંગતો નથી, તેથી અમારે આ પ્રકારની મશીનિંગ માટે શ્રેષ્ઠ સાધન શોધવું પડશે. જો સિમેન્ટેડ કાર્બાઇડ ઇન્સર્ટનો ઉપયોગ કરવામાં આવે તો, જ્યારે બ્લેડ સખત સપાટીને કાપી નાખે ત્યારે તે વધુ પડતા વસ્ત્રોની સમસ્યાનો સામનો કરે છે. જો ઉચ્ચ-સખત સામગ્રીને કાપવા માટે યોગ્ય CBN ઇન્સર્ટનો ઉપયોગ નરમ ભાગને કાપવા માટે કરવામાં આવે છે, તો તેને નુકસાન પહોંચાડવું સરળ છે. બ્લેડ. અમે સમાધાનનો ઉપયોગ કરી શકીએ છીએ: ઉચ્ચ કઠિનતા કાર્બાઇડ દાખલ + સુપર લ્યુબ્રિકેટેડ કોટિંગ્સ, અથવા પ્રમાણમાં નરમ CBN ઇન્સર્ટ ગ્રેડ + સામાન્ય સામગ્રીને કાપવા માટે યોગ્ય કટિંગ ઇન્સર્ટ (સખત મશીનિંગને બદલે)."

ડ્રેપે કહ્યું, “તમે 45-50 એચઆરસીની કઠિનતા સાથે વર્કપીસ સામગ્રીને અસરકારક રીતે કાપવા માટે CBN ઇન્સર્ટનો ઉપયોગ કરી શકો છો, પરંતુ બ્લેડની ભૂમિતિ એડજસ્ટ કરવી આવશ્યક છે. લાક્ષણિક CBN દાખલમાં કટીંગ એજ પર નકારાત્મક ચેમ્ફર હોય છે. આ નેગેટિવ ચેમ્ફર CBN ઇન્સર્ટ મશીન માટે નરમ છે. જ્યારે વર્કપીસ સામગ્રીનો ઉપયોગ કરવામાં આવે છે, ત્યારે સામગ્રીમાં પુલ-આઉટ અસર હશે અને સાધનનું જીવન ટૂંકું થશે. જો નીચી કઠિનતા સાથે CBN ગ્રેડનો ઉપયોગ કરવામાં આવે અને કટીંગ એજની ભૂમિતિ બદલવામાં આવે, તો 45-50 HRC ની કઠિનતા સાથે વર્કપીસ સામગ્રી સફળતાપૂર્વક કાપી શકાય છે."

કંપની દ્વારા વિકસાવવામાં આવેલ S117 HORN ગ્રુવિંગ ઇન્સર્ટ PCBN ટિપનો ઉપયોગ કરે છે અને જ્યારે ગિયરની પહોળાઈ ચોક્કસ રીતે કાપવામાં આવે ત્યારે કટની ઊંડાઈ 0.15-0.2 mm જેટલી હોય છે. સારી સપાટીની પૂર્ણાહુતિ મેળવવા માટે, બ્લેડની બંને બાજુએ દરેક કટીંગ કિનારીઓ પર સ્ક્રેપિંગ પ્લેન હોય છે.

બીજો વિકલ્પ કટીંગ પરિમાણોને બદલવાનો છે. ઈન્ડેક્સના ઈકોનોમૅન અનુસાર, “કઠણ સ્તરને કાપ્યા પછી, મોટા કટીંગ પરિમાણોનો ઉપયોગ કરી શકાય છે. જો સખત ઊંડાઈ માત્ર 0.13 મીમી અથવા 0.25 મીમી હોય, તો આ ઊંડાઈને કાપ્યા પછી, કાં તો અલગ-અલગ બ્લેડ બદલવામાં આવે છે અથવા તો પણ એક જ બ્લેડનો ઉપયોગ કરો, પરંતુ કટીંગના પરિમાણોને યોગ્ય સ્તરે વધારશો."

પ્રોસેસિંગની વિશાળ શ્રેણીને આવરી લેવા માટે, PCBN બ્લેડના ગ્રેડ વધી રહ્યા છે. ઉચ્ચ કઠિનતા ગ્રેડ ઝડપી કટીંગ ઝડપ માટે પરવાનગી આપે છે, જ્યારે વધુ સારી કઠિનતાવાળા ગ્રેડનો ઉપયોગ વધુ અસ્થિર પ્રક્રિયા વાતાવરણમાં થઈ શકે છે. સતત અથવા વિક્ષેપિત કટીંગ માટે, વિવિધ PCBN દાખલ ગ્રેડનો પણ ઉપયોગ કરી શકાય છે. સુમીટોમો ઈલેક્ટ્રીકના મેટોનએ ધ્યાન દોર્યું હતું કે PCBN ટૂલ્સની બરડતાને કારણે, સખત સ્ટીલને મશીન કરતી વખતે તીક્ષ્ણ કટીંગ કિનારીઓ ચીપ થવાની સંભાવના ધરાવે છે. "આપણે કટીંગ ધારનું રક્ષણ કરવું જોઈએ, ખાસ કરીને વિક્ષેપિત કટીંગમાં, કટીંગ ધાર સતત કટીંગ કરતા વધુ તૈયાર હોવી જોઈએ, અને કટીંગ એંગલ મોટો હોવો જોઈએ."

ઇસ્કરના નવા વિકસિત IB10H અને IB20H ગ્રેડ તેની ગ્રુવ ટર્ન PCBN પ્રોડક્ટ લાઇનને વધુ વિસ્તૃત કરે છે. IB10H એ સખત સ્ટીલના મધ્યમથી ઉચ્ચ ઝડપે સતત કટીંગ માટે ઝીણા દાણાવાળું PCBN ગ્રેડ છે; જ્યારે IB20H માં બારીક અને મધ્યમ કદના પીસીબીએન અનાજનો સમાવેશ થાય છે, જે સારી વસ્ત્રો પ્રતિકાર અને અસર પ્રતિકાર પ્રદાન કરે છે. સંતુલન સખત સ્ટીલના વિક્ષેપિત કટીંગની કઠોર પરિસ્થિતિઓનો સામનો કરી શકે છે. PCBN ટૂલનો સામાન્ય નિષ્ફળતા મોડ એ હોવો જોઈએ કે કટીંગ એજ આઉટ થઈ જાયઅચાનક ક્રેકીંગ અથવા ક્રેકીંગને બદલે.

સુમીટોમો ઇલેક્ટ્રિક દ્વારા રજૂ કરાયેલ BNC30G કોટેડ PCBN ગ્રેડનો ઉપયોગ સખત સ્ટીલ વર્કપીસના વિક્ષેપિત ગ્રુવિંગ માટે થાય છે. સતત ગ્રુવિંગ માટે, કંપની તેના BN250 યુનિવર્સલ બ્લેડ ગ્રેડની ભલામણ કરે છે. મેટને કહ્યું, “સતત કાપતી વખતે, બ્લેડને લાંબા સમય સુધી કાપવામાં આવે છે, જે ઘણી કટીંગ હીટ પેદા કરશે. તેથી, સારી વસ્ત્રો પ્રતિકાર સાથે બ્લેડનો ઉપયોગ કરવો જરૂરી છે. તૂટક તૂટક ગ્રુવિંગના કિસ્સામાં, બ્લેડ સતત પ્રવેશે છે અને કટીંગમાંથી બહાર નીકળી જાય છે. તેની ટીપ પર મોટી અસર પડે છે. તેથી, સારી કઠિનતા સાથે બ્લેડનો ઉપયોગ કરવો જરૂરી છે અને તે તૂટક તૂટક અસરનો સામનો કરી શકે છે. વધુમાં, બ્લેડ કોટિંગ ટૂલ લાઇફ વધારવામાં પણ મદદ કરે છે."

ગ્રુવના પ્રકારને ધ્યાનમાં લીધા વિના, જે વર્કશોપ અગાઉ સખત સ્ટીલના ભાગોને સમાપ્ત કરવા માટે ગ્રાઇન્ડીંગ પર આધાર રાખતી હતી તેને ઉત્પાદકતા વધારવા માટે PCBN ટૂલ્સ વડે ગ્રુવિંગમાં રૂપાંતરિત કરી શકાય છે. હાર્ડ ગ્રુવિંગ ગ્રાઇન્ડીંગ સાથે તુલનાત્મક પરિમાણીય ચોકસાઈ પ્રાપ્ત કરી શકે છે, જ્યારે મશીનિંગના સમયને નોંધપાત્ર રીતે ઘટાડે છે.