Prorezivanje kaljenog čelika PCBN rezačem

Prorezivanje kaljenog čelika PCBN rezačem

U protekloj deceniji, precizno žljebljenje kaljenih čeličnih delova sa umetcima od polikristalnog kubnog bor nitrida (PCBN) postepeno je zamenilo tradicionalno brušenje. Tyler Economan, menadžer za licitacije u Index-u, SAD, rekao je: „Uopšteno govoreći, žljebovi za brušenje su stabilniji proces koji pruža veću preciznost dimenzija od žljebova. Međutim, ljudi i dalje žele biti u mogućnosti završiti radni komad na strugu. Potrebna je raznovrsna obrada."

Različiti materijali izratka koji su kaljeni uključuju brzorezni čelik, čelik za matrice, čelik za ležajeve i legirani čelik. Samo crni metali se mogu kaliti, a procesi kaljenja se obično primjenjuju na čelike s niskim udjelom ugljika. Obradom kaljenja, vanjska tvrdoća radnog komada može biti veća i nosiva, dok unutrašnjost ima bolju žilavost. Dijelovi od kaljenog čelika uključuju trnove, osovine, konektore, pogonske kotače, bregaste osovine, zupčanike, čahure, pogonske osovine, ležajeve i slično.

Međutim, "tvrdi materijali" je relativan koncept koji se mijenja. Neki ljudi misle da su materijali za rad sa tvrdoćom od 40-55 HRC tvrdi materijali; drugi smatraju da bi tvrdoća tvrdih materijala trebala biti 58-60 HRC ili više. U ovoj kategoriji mogu se koristiti PCBN alati.

Nakon indukcijskog stvrdnjavanja, površinski kaljeni sloj može biti debljine do 1,5 mm i tvrdoća može doseći 58-60 HRC, dok je materijal ispod površinskog sloja obično mnogo mekši. U ovom slučaju, važno je osigurati da se većina rezanja obavi ispod površinski očvrslog sloja.

Alatne mašine dovoljne snage i krutosti su neophodan uslov za urezivanje kaljenih delova. Prema Economanu, „Što je veća krutost alatne mašine i veća snaga, to je efikasnije žljebljenje očvrslog materijala. Za materijale izradaka čija je tvrdoća veća od 50 HRC, mnoge lake mašine alatke ne ispunjavaju tražene uslove rezanja. Ako je kapacitet mašine (snaga, obrtni moment i posebno krutost) prekoračen, obrada se ne može uspešno završiti."

Čvrstoća je veoma važna za uređaj za držanje obratka jer je kontaktna površina rezne ivice sa obratkom velika tokom procesa žljebljenja, a alat vrši veliki pritisak na radni predmet. Prilikom stezanja obradaka od kaljenog čelika, široka stezaljka se može koristiti za raspršivanje površine stezanja. Paul Ratzki, marketing menadžer Sumitomo Electric Hard Alloy Co., rekao je: „Dijelovi koji se obrađuju moraju biti čvrsto poduprti. Prilikom obrade kaljenih materijala, vibracije i pritisak alata koji se stvaraju su mnogo veći nego kod obrade običnih radnih komada, što može rezultirati stezanjem radnog predmeta. Ne može izletjeti iz mašine, niti uzrokovati lomljenje CBN oštrice ili čak lomljenje."

Drška koja drži umetak za utore treba da bude što je moguće kraća kako bi se minimizirao previs i povećala krutost alata. Matthew Schmitz, menadžer GRIP proizvoda u Isca, ističe da su općenito monolitni alati pogodniji za žljebove očvrslih materijala. Međutim, kompanija nudi i modularni sistem žljebova. „Modularna drška se može koristiti u situacijama obrade u kojima je alat sklon iznenadnom kvaru“, kaže on. “Ne morate zamijeniti cijelu dršku, samo trebate zamijeniti jeftiniju komponentu. Modularna drška također nudi razne mogućnosti obrade. Iskarov Grip modularni sistem se može ugraditi u različite proizvode. Možete koristiti držač alata sa 7 različitih noževa za 7 linija proizvoda ili bilo koji broj noževa za različite obrade Ista linija proizvoda sa širinom proreza."

Držači alata kompanije Sumitomo Electric za hvatanje umetaka tipa CGA koriste metodu gornjeg stezanja koja povlači oštricu nazad u držač. Ovaj držač također ima bočni vijak za pričvršćivanje koji pomaže u poboljšanju stabilnosti prianjanja i produženju vijeka trajanja alata. Rich Maton, asistentmenadžer odeljenja za dizajn kompanije, rekao je: "Ovaj držač alata je dizajniran za urezivanje kaljenih radnih komada. Ako se sečivo pomera u držaču, sečivo se vremenom troši i životni vek alata se menja. Za zahteve visoke produktivnosti mašinske obrade u automobilskoj industriji industrije (kao što je 50-100 ili 150 radnih komada po reznoj ivici), predvidljivost vijeka trajanja alata je posebno važna, a promjene u vijeku trajanja alata mogu imati značajan utjecaj na proizvodnju."

Prema izveštajima, modularni sistem za žlebove GY serije Mitsubishi Materials Tri-Lock je uporediv po krutosti sa integralnim steznim glavama. Sistem pouzdano hvata noževe za žljebove iz tri smjera (periferni, prednji i gornji). Njegov dvostruki dizajn sprečava pomeranje sečiva tokom žlebovanja: izbočina u obliku slova V sprečava da se sečivo pomeri u stranu; sigurnosni ključ eliminira pomicanje oštrice naprijed uzrokovano silom rezanja tokom obrade utora.

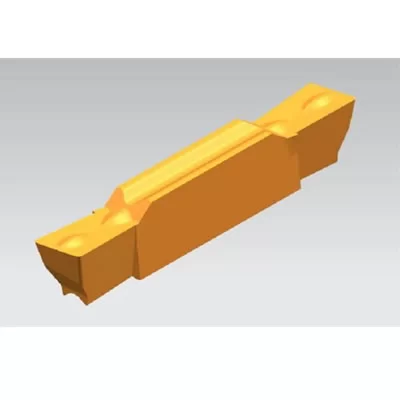

Uobičajeni umetci za žljebove za kaljene čelične dijelove uključuju jednostavne kvadratne umetke, umetke za oblikovanje, umetke s prorezima i slično. Općenito, rezani žljebovi moraju imati dobru završnu obradu jer imaju spojni dio, a neki su O-prstenovi ili žljebovi za uskočne prstenove. Prema Marku Menconiju, stručnjaku za proizvode u Mitsubishi Materials, "Ovi procesi se mogu podijeliti na obradu žljebova unutrašnjeg prečnika i obradu žljebova vanjskog prečnika, ali većina operacija žljebova zahtijeva fino sečenje, uključujući preciznost laganog dodira od oko 0,25 mm dubine reza. Rezanje na pun rez sa dubinom od oko 0,5 mm."

Urezivanje kaljenog čelika zahteva upotrebu alata veće tvrdoće, bolje otpornosti na habanje i odgovarajuće geometrije. Ključno je shvatiti da li treba koristiti karbidni umetak, keramički umetak ili PCBN umetak. Schmitz je rekao: „Skoro uvijek biram umetke od tvrdog metala kada obrađujem izratke s tvrdoćom ispod 50 HRC. Za izratke sa tvrdoćom od 50-58 HRC, keramički umetci su vrlo ekonomičan izbor. Samo kada se radi o CBN umetcima treba uzeti u obzir tvrdoću do 58 HRC. CBN umetci su posebno prikladni za obradu tako tvrdih materijala jer mehanizam za obradu nije materijal za sečenje, već interfejs alat/obradak. Otopite materijal.

Za žljebove kaljenih čeličnih dijelova tvrdoće preko 58 HRC, kontrola strugotine nije problem. Pošto se obično koristi suvo žljebljenje, strugotine su više poput prašine ili vrlo sitnih čestica i mogu se ukloniti ručnim udarcem. Maton iz Sumitomo Electric-a je rekao: "Ova vrsta strugotine će se obično slomiti i raspasti kada udari u bilo šta, tako da kontakt strugotine sa obratkom neće oštetiti radni predmet. Ako zgrabite strugotinu, razbiće se u vašoj ruci."

Jedan od razloga zašto su CBN umetci pogodni za suvo rezanje je taj što iako je njihova otpornost na toplotu veoma dobra, performanse obrade su znatno smanjene u slučaju temperaturnih fluktuacija. Economan kaže: “U stvari, kada je CBN umetak u kontaktu s materijalom obratka, proizvodi toplinu rezanja na vrhu, ali budući da je CBN umetak manje prilagodljiv na promjene temperature, teško ga je adekvatno ohladiti kako bi se održao konstantan temperatura. Država. CBN je vrlo tvrd, ali je i vrlo krhak i može puknuti zbog temperaturnih promjena."

Prilikom rezanja čeličnih dijelova niske tvrdoće (kao što je 45-50 HRC) sa umetcima od cementnog karbida, keramike ili PCBN, generirani strugoti bi trebali biti što kraći. Ovo efikasno uklanja toplotu rezanja u materijalu alata tokom procesa rezanja jer strugotine mogu odneti veliku količinu toplote.

Iskar's Schmitz također preporučuje da se alat obrađuje u "obrnutom" stanju. Objasnio je: „Kada se alat ugrađuje na alatnu mašinu, željeni alat proizvođača mašina se ugrađuje rezanjem oštrice licem prema gore, jer to omogućavarotacija radnog komada kako bi se izvršio pritisak nadole na šinu mašine kako bi mašina bila stabilna. Međutim, kada se oštrica usiječe u materijal izratka, formirana strugotina može ostati na oštrici i radnom komadu. Ako se držač alata okrene i alat se postavi naopako, oštrica neće biti vidljiva, a strugotine će automatski pobjeći iz područja rezanja pod djelovanjem gravitacije."

Površinsko kaljenje je jednostavna metoda za poboljšanje tvrdoće niskougljičnog čelika. Princip je povećanje sadržaja ugljika na određenoj dubini ispod površine materijala. Kada dubina utora premašuje debljinu površinsko očvrslog sloja, mogu nastati neki problemi zbog promjene oštrice za žljebove iz tvrđeg u mekši materijal. U tu svrhu, proizvođači alata razvili su nekoliko vrsta oštrica za različite vrste materijala izradaka.

Duane Drape, menadžer prodaje u Horn (SAD), rekao je: "Kada se mijenja sa tvrđeg materijala na mekši materijal, korisnik ne želi uvijek mijenjati oštricu, tako da moramo pronaći najbolji alat za ovu vrstu obrade .Ako se koristi umetak od cementnog karbida, naići će na problem prekomjernog trošenja kada sečivo reže tvrdu površinu.Ako se za rezanje mekog dijela koristi CBN umetak pogodan za rezanje visoko tvrdih materijala, lako je oštetiti sečivo. Možemo koristiti kompromis: umetci od karbida visoke tvrdoće + super podmazani premazi, ili relativno mekani CBN umetci + rezni umetci pogodni za sečenje uobičajenih materijala (umesto za tvrdu mašinsku obradu)."

Drape je rekao: „Možete koristiti CBN umetke za efikasno rezanje materijala koji se obrađuju tvrdoćom od 45-50 HRC, ali geometrija oštrice se mora podesiti. Tipični CBN umetci imaju negativnu ivicu na reznoj ivici. Ovaj CBN umetak sa negativnim kosim umetkom je mekši za mašinsku obradu. Kada se koristi materijal obratka, materijal će imati efekat izvlačenja i vijek trajanja alata će biti skraćen. Ako se koristi CBN razred niže tvrdoće i promijeni geometrija rezne ivice, materijal radnog komada tvrdoće 45-50 HRC može se uspješno rezati."

Umetak za utore S117 HORN koji je razvila kompanija koristi PCBN vrh, a dubina reza je oko 0,15-0,2 mm kada je širina zupčanika precizno isečena. Da bi se postigla dobra završna obrada površine, oštrica ima ravninu za struganje na svakoj reznoj ivici sa obe strane.

Druga opcija je promjena parametara rezanja. Prema Indexovom Economan-u, „Nakon rezanja očvrslog sloja, mogu se koristiti veći parametri rezanja. Ako je kaljena dubina samo 0,13 mm ili 0,25 mm, nakon rezanja kroz ovu dubinu, različite oštrice se zamjenjuju ili i dalje koristite isto sječivo, ali povećajte parametre rezanja na odgovarajući nivo."

Kako bi se pokrio širi opseg obrade, PCBN oštrice se povećavaju. Viši razredi tvrdoće omogućavaju veće brzine rezanja, dok se tipovi s boljom žilavošću mogu koristiti u nestabilnijim okruženjima obrade. Za kontinuirano ili prekinuto sečenje, mogu se koristiti i različite vrste PCBN pločica. Maton iz kompanije Sumitomo Electric je istakao da su zbog krhkosti PCBN alata, oštre rezne ivice sklone lomljenju prilikom obrade kaljenog čelika. „Moramo zaštititi reznu ivicu, posebno kod isprekidanog rezanja, rezna ivica treba biti pripremljena više nego kod kontinuiranog rezanja, a ugao rezanja bi trebao biti veći.”

Iskarove novorazvijene IB10H i IB20H vrste dodatno proširuju svoju liniju proizvoda Groove Turn PCBN. IB10H je fino zrnasti PCBN razred za srednje do velike brzine kontinuirano sečenje kaljenog čelika; dok se IB20H sastoji od finih i srednjih zrna PCBN zrna, pružajući dobru otpornost na habanje i otpornost na udar. Vaga može izdržati teže uslove rezanja sa prekidima od kaljenog čelika. Normalan način kvara PCBN alata bi trebao biti da se oštrica istrošiumjesto da iznenada pukne ili popuca.

BNC30G presvučena PCBN klasa koju je uveo Sumitomo Electric koristi se za isprekidano žljebljenje radnih komada od kaljenog čelika. Za kontinuirano urezivanje, kompanija preporučuje svoju univerzalnu sečivu BN250. Maton je rekao: „Prilikom kontinuiranog rezanja, oštrica se reže dugo vremena, što će stvoriti veliku toplinu rezanja. Stoga je potrebno koristiti oštricu s dobrom otpornošću na habanje. U slučaju povremenih žljebova, oštrica neprekidno ulazi i izlazi iz rezanja. Ima veliki uticaj na vrh. Stoga je potrebno koristiti oštricu dobre žilavosti i koja može izdržati povremene udare. Osim toga, premaz oštrice također pomaže da se produži vijek trajanja alata."

Bez obzira na vrstu žljebova koji se obrađuju, radionice koje su se ranije oslanjale na brušenje za završnu obradu kaljenih čeličnih dijelova mogu se pretvoriti u žljebove PCBN alatima kako bi se povećala produktivnost. Tvrdi žljebovi mogu postići dimenzionalnu tačnost uporedivu sa brušenjem, uz značajno smanjenje vremena obrade.